INDICE

4.1. COSTRUZIONI DI CALCESTRUZZO

4.2. COSTRUZIONI DI ACCIAIO

4.2.1. MATERIALI

4.2.1.1 ACCIAIO LAMINATO

4.2.1.2 ACCIAIO INOSSIDABILE

4.2.1.3 SALDATURE

4.2.1.4 BULLONI E CHIODI

4.2.2. VALUTAZIONE DELLA SICUREZZA

4.2.2.1 STATI LIMITE

4.2.3. ANALISI STRUTTURALE

4.2.3.1 CLASSIFICAZIONE DELLE SEZIONI

4.2.3.2 CAPACITÀ RESISTENTE DELLE SEZIONI

4.2.3.3 METODI DI ANALISI GLOBALE

4.2.3.4 EFFETTI DELLE DEFORMAZIONI

4.2.3.5 EFFETTO DELLE IMPERFEZIONI

4.2.4. VERIFICHE

4.2.4.1 VERIFICHE AGLI STATI LIMITE ULTIMI

4.2.4.1.1 Resistenza di calcolo

4.2.4.1.2 Resistenza delle membrature

Trazione

Compressione

Flessione monoassiale (retta)

Taglio

Torsione

Flessione e taglio

Presso o tenso flessione retta

Presso o tenso flessione biassiale

Flessione, taglio e sforzo assiale

4.2.4.1.3 Stabilità delle membrature

4.2.4.1.3.1 Aste compresse

Limitazioni della snellezza

4.2.4.1.3.2 Travi inflesse

4.2.4.1.3.3 Membrature inflesse e compresse

4.2.4.1.3.4 Stabilità dei pannelli

4.2.4.1.4 Stato limite di fatica

Verifica a vita illimitata.

Verifica a danneggiamento

4.2.4.1.5 Fragilità alle basse temperature

4.2.4.1.6 Resistenza di cavi, barre e funi

4.2.4.1.7 Resistenza degli apparecchi di appoggio

4.2.4.2 VERIFICHE AGLI STATI LIMITE DI ESERCIZIO

4.2.4.2.1 Spostamenti verticali

4.2.4.2.2 Spostamenti laterali

4.2.4.2.3 Stato limite di vibrazioni

4.2.4.2.3.1 Edifici

4.2.4.2.3.2 Strutture di elevata flessibilità e soggette a carichi ciclici

4.2.4.2.3.3 Oscillazioni prodotte dal vento

4.2.4.2.4 Stato limite di plasticizzazioni locali

4.2.5. VERIFICHE PER SITUAZIONI PROGETTUALI TRANSITORIE

4.2.6. VERIFICHE PER SITUAZIONI PROGETTUALI ECCEZIONALI

4.2.7. PROGETTAZIONE INTEGRATA DA PROVE E VERIFICA MEDIANTE PROVE

4.2.8. UNIONI

4.2.8.1 UNIONI CON BULLONI, CHIODI E PERNI SOGGETTI A CARICHI STATICI

4.2.8.1.1 Unioni con bulloni e chiodi

Unioni con bulloni o chiodi soggette a taglio e/o a trazione

Unioni a taglio per attrito con bulloni ad alta resistenza

4.3. COSTRUZIONI COMPOSTE DI ACCIAIO - CALCESTRUZZO

4.6. ALTRI SISTEMI COSTRUTTIVI

4.2. COSTRUZIONI DI ACCIAIO

Le presenti norme definiscono i principi e le regole generali per soddisfare i requisiti di sicurezza delle costruzioni con struttura di acciaio.

I requisiti per l’esecuzione di strutture di acciaio, al fine di assicurare un adeguato livello di resistenza meccanica e stabilità, di efficienza e di durata, devono essere conformi alle UNI EN 1090-2:2011, “Esecuzione di strutture di acciaio e di alluminio - Parte 2: Requisiti tecnici per strutture di acciaio”, per quanto non in contrasto con le presenti norme.

4.2.1. MATERIALI

4.2.1.1 ACCIAIO LAMINATO

Gli acciai per impiego strutturale devono appartenere ai gradi da S235 a S460 e le loro caratteristiche devono essere conformi ai requisiti di cui al § 11.3.4 delle presenti norme.

Per le applicazioni nelle zone dissipative delle costruzioni soggette ad azioni sismiche sono richiesti ulteriori requisiti specificati nel § 11.3.4.9 delle presenti norme.

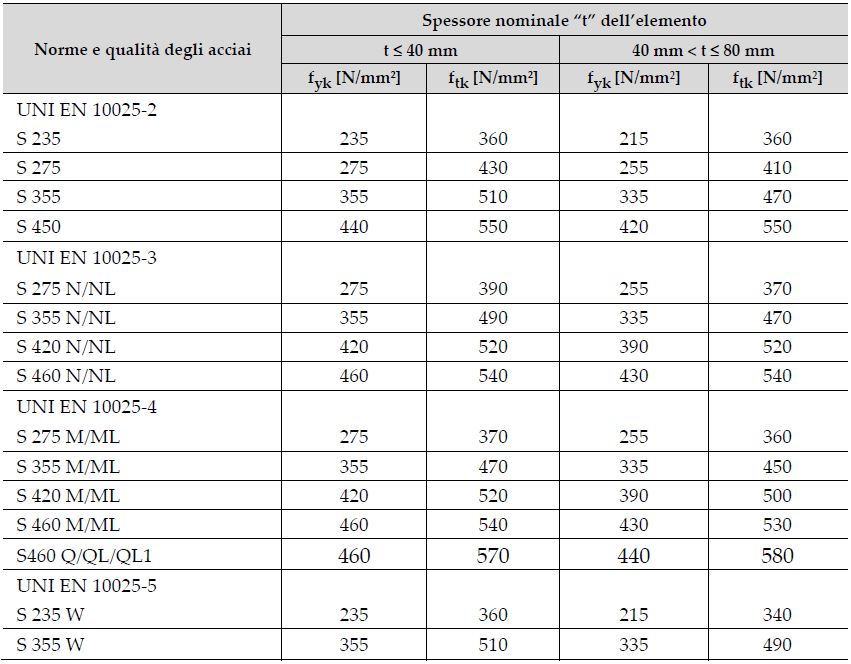

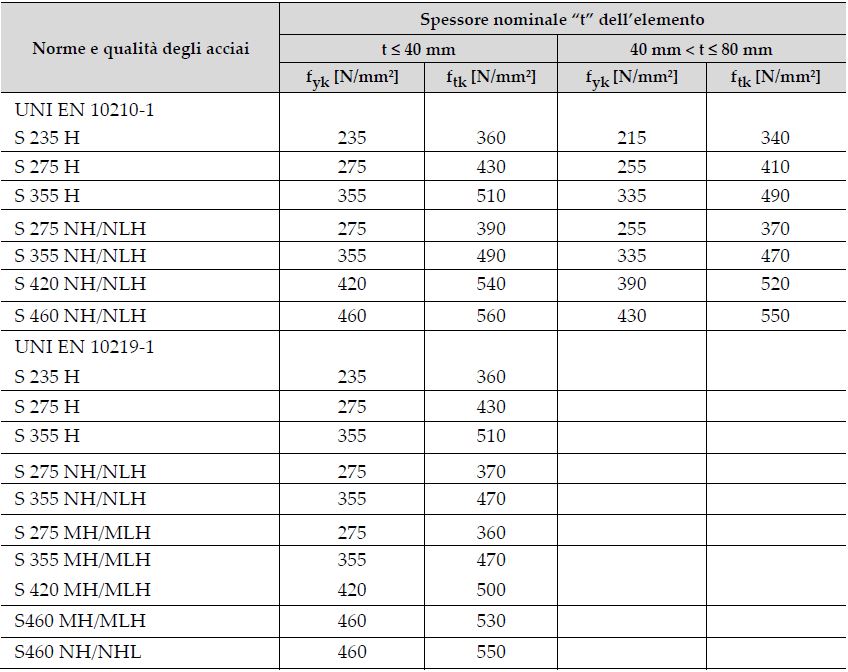

In sede di progettazione, per gli acciai di cui alle norme europee armonizzate UNI EN 10025-1, UNI EN 10210-1 ed UNI EN 10219-1, si possono assumere nei calcoli i valori nominali delle tensioni caratteristiche di snervamento fyk e di rottura ftk riportati nelle tabelle seguenti.

Tab. 4.2.I – Laminati a caldo con profili a sezione aperta piani e lunghi

Tab. 4.2.II – Laminati a caldo con profili a sezione cava

4.2.1.2 ACCIAIO INOSSIDABILE

Gli acciai inossidabili per impieghi strutturali devono essere conformi a quanto previsto nel § 11.3.4.8. Per quanto attiene alla progettazione strutturale con acciai inossidabili, le indicazioni e le regole indicate nella presente norma devono essere integrate da norme di comprovata validità, quali, ad esempio, la UNI EN 1993-1-4.

4.2.1.3 SALDATURE

I procedimenti di saldatura e i materiali di apporto devono essere conformi ai requisiti di cui al § 11.3.4.5 delle presenti norme.

Per l’omologazione degli elettrodi da impiegare nella saldatura ad arco può farsi utile riferimento alla norma UNI EN ISO 2560.

Per gli altri procedimenti di saldatura devono essere impiegati fili, flussi o gas di cui alle prove di qualifica del procedimento.

Le caratteristiche dei materiali di apporto (tensione di snervamento, tensione di rottura, allungamento a rottura e resilienza) devono, salvo casi particolari precisati dal progettista, essere equivalenti o superiori alle corrispondenti caratteristiche delle parti collegate.

4.2.1.4 BULLONI E CHIODI

I bulloni e i chiodi per collegamenti di forza devono essere conformi ai requisiti di cui al § 11.3.4.6 delle presenti norme.

I valori della tensione di snervamento fyb e della tensione di rottura ftb dei bulloni, da adottare nelle verifiche quali valori caratteristici, sono specificati nel § 11.3.4.6 delle presenti norme.

4.2.2. VALUTAZIONE DELLA SICUREZZA

La valutazione della sicurezza è condotta secondo i principi fondamentali illustrati nel Capitolo 2.

I requisiti richiesti di resistenza, funzionalità, durabilità e robustezza si garantiscono verificando il rispetto degli stati limite ultimi e degli stati limite di esercizio della struttura, dei componenti strutturali e dei collegamenti descritti nella presente norma.

4.2.2.1 STATI LIMITE

Gli stati limite ultimi da verificare, ove necessario, sono:

– stato limite di equilibrio, al fine di controllare l’equilibrio globale della struttura e delle sue parti durante tutta la vita nominale comprese le fasi di costruzione e di riparazione;

– stato limite di collasso, corrispondente al raggiungimento della tensione di snervamento oppure delle deformazioni ultime del materiale e quindi della crisi o eccessiva deformazione di una sezione, di una membratura o di un collegamento (escludendo fenomeni di fatica), o alla formazione di un meccanismo di collasso, o all’instaurarsi di fenomeni di instabilità dell’equilibrio negli elementi componenti o nella struttura nel suo insieme, considerando anche fenomeni locali d’instabilità dei quali si possa tener conto eventualmente con riduzione delle aree delle sezioni resistenti;

– stato limite di fatica, controllando le variazioni tensionali indotte dai carichi ripetuti in relazione alle caratteristiche dei dettagli strutturali interessati.

Per strutture o situazioni particolari, può essere necessario considerare altri stati limite ultimi.

Gli stati limite di esercizio da verificare, ove necessario, sono:

– stati limite di deformazione e/o spostamento, al fine di evitare deformazioni e spostamenti che possano compromettere l’uso efficiente della costruzione e dei suoi contenuti, nonché il suo aspetto estetico;

– stato limite di vibrazione, al fine di assicurare che le sensazioni percepite dagli utenti garantiscano accettabili livelli di comfort ed il cui superamento potrebbe essere indice di scarsa robustezza e/o indicatore di possibili danni negli elementi secondari;

– stato limite di plasticizzazioni locali, al fine di scongiurare deformazioni plastiche che generino deformazioni irreversibili ed inaccettabili;

– stato limite di scorrimento dei collegamenti ad attrito con bulloni ad alta resistenza, nel caso che il collegamento sia stato dimensionato a collasso per taglio dei bulloni.

4.2.3. ANALISI STRUTTURALE

Il metodo di analisi deve essere coerente con le ipotesi di progetto. L’analisi deve essere basata su modelli strutturali di calcolo appropriati, a seconda dello stato limite considerato.

Le ipotesi scelte ed il modello di calcolo adottato devono essere in grado di riprodurre il comportamento globale della struttura e quello locale delle sezioni adottate, degli elementi strutturali, dei collegamenti e degli appoggi.

Nell’analisi globale della struttura, in quella dei sistemi di controvento e nel calcolo delle membrature si deve tener conto delle imperfezioni geometriche e strutturali di cui al § 4.2.3.5.

4.2.3.1 CLASSIFICAZIONE DELLE SEZIONI

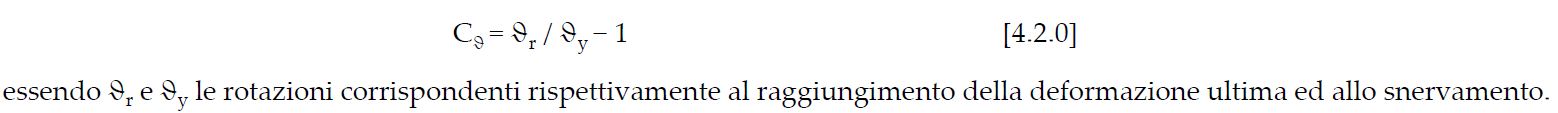

Le sezioni trasversali degli elementi strutturali si classificano in funzione della loro capacità rotazionale CΦ definita come:

La classificazione delle sezioni trasversali degli elementi strutturali si effettua in funzione della loro capacità di deformarsi in campo plastico. E’ possibile distinguere le seguenti classi di sezioni:

classe 1 se la sezione è in grado di sviluppare una cerniera plastica avente la capacità rotazionale richiesta per l’analisi strutturale condotta con il metodo plastico di cui al § 4.2.3.2 senza subire riduzioni della resistenza Possono generalmente classificarsi come tali le sezioni con capacità rotazionale Cυ ≥ 3;

classe 2 se la sezione è in grado di sviluppare il proprio momento resistente plastico, ma con capacità rotazionale limitata. Possono generalmente classificarsi come tali le sezioni con capacità rotazionale Cυ ≥ 1,5;

classe 3 se nella sezione le tensioni calcolate nelle fibre estreme compresse possono raggiungere la tensione di snervamento, ma l’instabilità locale impedisce lo sviluppo del momento resistente plastico;

classe 4 se, per determinarne la resistenza flettente, tagliante o normale, è necessario tener conto degli effetti dell’instabilità locale in fase elastica nelle parti compresse che compongono la sezione. In tal caso nel calcolo della resistenza la sezione geometrica effettiva può sostituirsi con una sezione efficace.

Le sezioni di classe 1 si definiscono duttili, quelle di classe 2 compatte, quelle di classe 3 semi-compatte e quelle di classe 4 snelle.

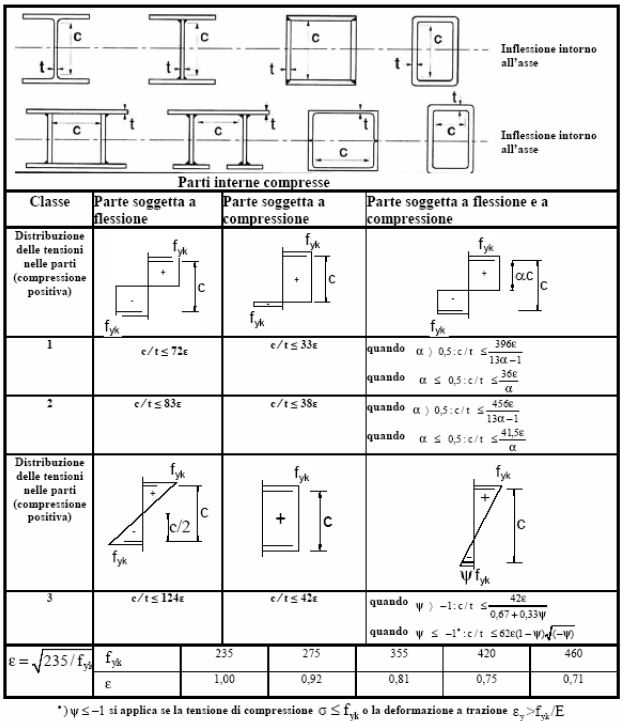

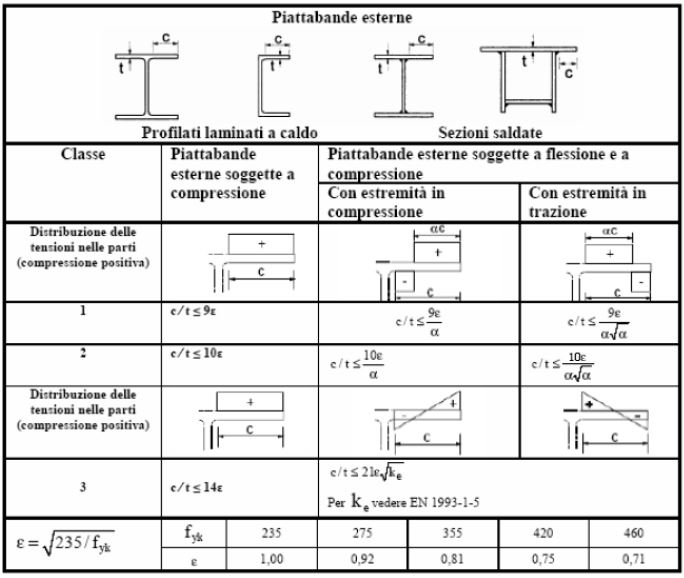

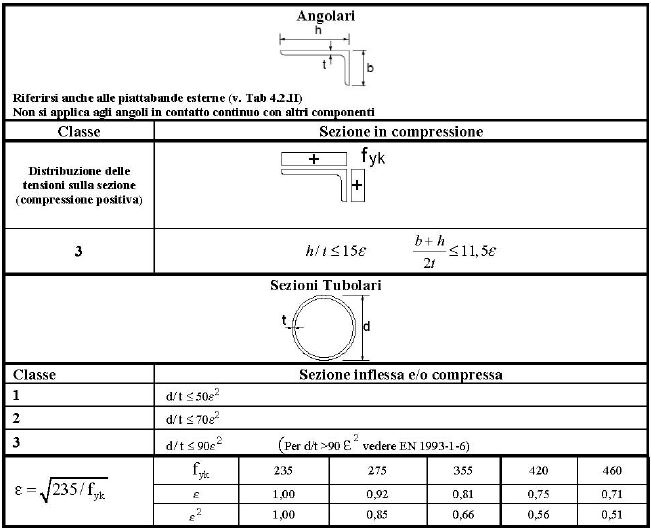

Per i casi più comuni delle forme delle sezioni e delle modalità di sollecitazione, le seguenti Tabelle 4.2.III, 4.2.IV e 4.2.V forniscono indicazioni per la classificazione delle sezioni.

La classe di una sezione composta corrisponde al valore di classe più alto tra quelli dei suoi elementi componenti.

Tab. 4.2.III - Massimi rapporti larghezza spessore per parti compresse

Tab. 4.2.IV - Massimi rapporti larghezza spessore per parti compresse

Tab. 4.2.V - Massimi rapporti larghezza spessore per parti compresse

4.2.3.2 CAPACITÀ RESISTENTE DELLE SEZIONI

La capacità resistente delle sezioni deve essere valutata nei confronti delle sollecitazioni di trazione o compressione, flessione, taglio e torsione, determinando anche gli effetti indotti sulla resistenza dalla presenza combinata di più sollecitazioni.

La capacità resistente della sezione si determina con uno dei seguenti metodi.

Metodo elastico (E)

Si assume un comportamento elastico lineare del materiale, sino al raggiungimento della condizione di snervamento.

Il metodo può applicarsi a tutte le classi di sezioni, con l’avvertenza di riferirsi al metodo delle sezioni efficaci o a metodi equivalenti, nel caso di sezioni di classe 4.

Metodo plastico (P)

Si assume la completa plasticizzazione del materiale. Il metodo può applicarsi solo a sezioni di classe 1 e 2.

Metodo elasto-plastico (EP)

Si assumono legami costitutivi tensione-deformazione del materiale di tipo bilineare o più complessi.

Il metodo può applicarsi a qualsiasi tipo di sezione.

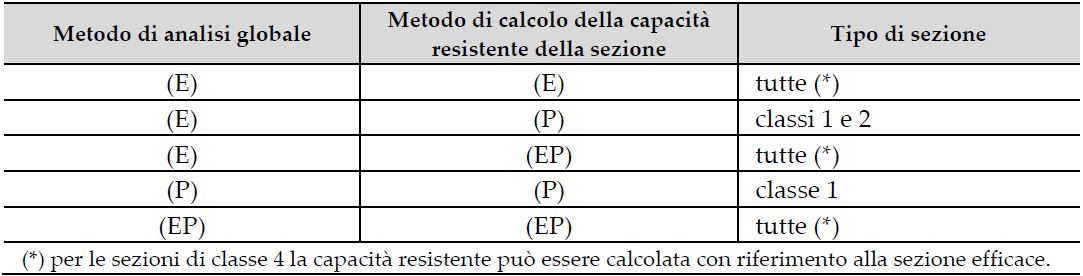

4.2.3.3 METODI DI ANALISI GLOBALE

L’analisi globale della struttura può essere condotta con uno dei seguenti metodi:

Metodo elastico (E)

Si valutano gli effetti delle azioni nell’ipotesi che il legame tensione-deformazione del materiale sia indefinitamente lineare.

Il metodo è applicabile a strutture composte da sezioni di classe qualsiasi.

La resistenza delle sezioni può essere valutata con il metodo elastico, plastico o elasto-plastico per le sezioni duttili o compatte (classe 1 o 2), con il metodo elastico o elasto-plastico per le sezioni semi-compatte o snelle (classe 3 o 4).

Metodo plastico (P)

Gli effetti delle azioni si valutano trascurando la deformazione elastica degli elementi strutturali e concentrando le deformazioni plastiche nelle sezioni di formazione delle cerniere plastiche.

Il metodo è applicabile a strutture interamente composte da sezioni di classe 1.

Metodo elasto-plastico (EP)

Gli effetti delle azioni si valutano introducendo nel modello il legame momento-curvatura delle sezioni ottenuto considerando un legame costitutivo tensione-deformazione di tipo bilineare o più complesso.

Il metodo è applicabile a strutture composte da sezioni di classe qualsiasi.

Le possibili alternative per i metodi di analisi strutturale e di valutazione della capacità resistente flessionale delle sezioni sono riassunte nella seguente Tab. 4.2.VI.

Tab. 4.2.VI - Metodi di analisi globali e relativi metodi di calcolo delle capacità e classi di sezioni ammesse

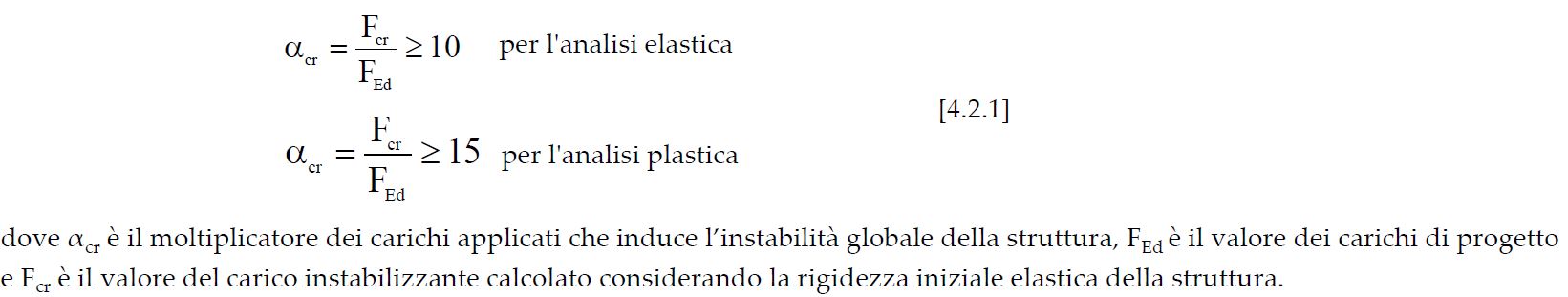

4.2.3.4 EFFETTI DELLE DEFORMAZIONI

In generale, è possibile effettuare:

- l’analisi del primo ordine, imponendo l’equilibrio sulla configurazione iniziale della struttura,

- l’analisi del secondo ordine, imponendo l’equilibrio sulla configurazione deformata della struttura.

L’analisi globale può condursi con la teoria del primo ordine nei casi in cui possano ritenersi trascurabili gli effetti delle deformazioni sull’entità delle sollecitazioni, sui fenomeni di instabilità e su qualsiasi altro rilevante parametro di risposta della struttura.

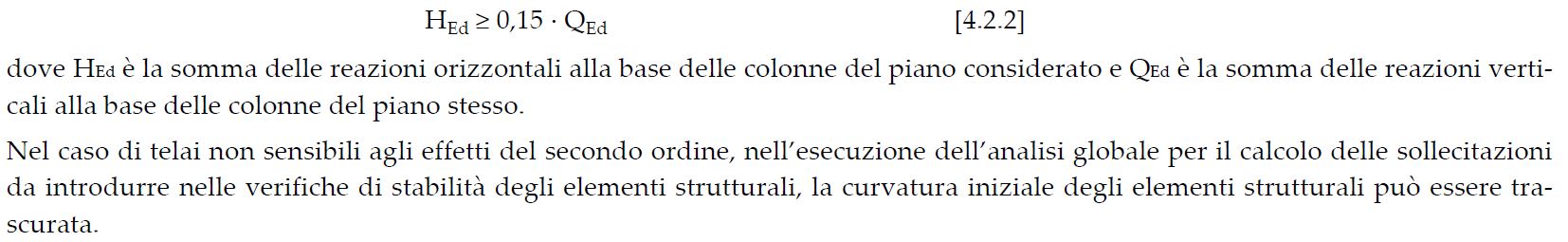

Tale condizione si può assumere verificata se risulta soddisfatta la seguente relazione:

4.2.3.5 EFFETTO DELLE IMPERFEZIONI

Nell’analisi della struttura, in quella dei sistemi di controvento e nel calcolo delle membrature si deve tener conto degli effetti delle imperfezioni geometriche e strutturali quali la mancanza di verticalità o di rettilineità, la mancanza di accoppiamento e le inevitabili eccentricità minori presenti nei collegamenti reali.

A tal fine possono adottarsi nell’analisi adeguate imperfezioni geometriche equivalenti, di valore tale da simulare i possibili effetti delle reali imperfezioni da esse sostituite, a meno che tali effetti non siano inclusi implicitamente nel calcolo della resistenza degli elementi strutturali.

Si devono considerare nel calcolo:

- le imperfezioni globali per i telai o per i sistemi di controvento;

- le imperfezioni locali per i singoli elementi strutturali.

Gli effetti delle imperfezioni globali per telai sensibili agli effetti del secondo ordine possono essere riprodotti introducendo un errore iniziale di verticalità della struttura ed una curvatura iniziale degli elementi strutturali costituenti.

L’errore iniziale di verticalità in un telaio può essere trascurato quando:

Nell’analisi dei sistemi di controvento che devono garantire la stabilità laterale di travi inflesse o elementi compressi, gli effetti delle imperfezioni globali devono essere riprodotti introducendo, sotto forma di errore di rettilineità iniziale, un’imperfezione geometrica equivalente dell’elemento da vincolare.

Nella verifica di singoli elementi strutturali, quando non occorra tenere conto degli effetti del secondo ordine, gli effetti delle imperfezioni locali sono da considerarsi inclusi implicitamente nelle formule di verifica di stabilità.

4.2.4. VERIFICHE

Le azioni caratteristiche (carichi, distorsioni, variazioni termiche, ecc.) devono essere definite in accordo con quanto indicato nei Capitoli 3 e 5 delle presenti norme.

Per costruzioni civili o industriali di tipo corrente e per le quali non esistano regolamentazioni specifiche, le azioni di progetto si ottengono, per le verifiche statiche, secondo quanto indicato nel Capitolo 2.

Il calcolo deve condursi con appropriati metodi della meccanica strutturale, secondo i criteri indicati in § 4.2.3.

4.2.4.1 VERIFICHE AGLI STATI LIMITE ULTIMI

4.2.4.1.1 Resistenza di progetto

La resistenza di progetto delle membrature Rd si pone nella forma:

dove:

Rk è il valore caratteristico della resistenza (trazione, compressione, flessione, taglio e torsione ) della membratura, determinata dai valori caratteristici delle resistenze dei materiali fyk e dalle caratteristiche geometriche degli elementi strutturali, dipendenti dalla classe della sezione.

γM è il fattore parziale globale relativo al modello di resistenza adottato.

Nel caso in cui si abbiamo elementi con sezioni di classe 4 può farsi riferimento alle caratteristiche geometriche “efficaci”, area efficace Aeff, modulo di resistenza efficace Weff, modulo di inerzia efficace Jeff, valutati seguendo il procedimento indicato in UNI EN 1993-1-5. Nel caso di elementi strutturali formati a freddo e lamiere sottili, per valutare le caratteristiche “efficaci” si può fare riferimento a quanto indicato in UNI EN1993-1-3. In alternativa al metodo delle caratteristiche geometriche efficaci si potrà utilizzare il metodo delle tensioni ridotte, indicato in UNI EN 1993-1-5.

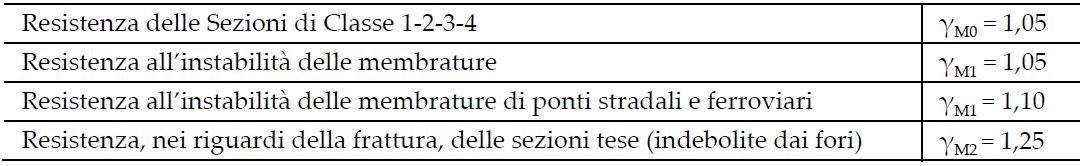

Per le verifiche di resistenza delle sezioni delle membrature, con riferimento ai modelli di resistenza esposti nella presente normativa ed utilizzando acciai dal grado S 235 al grado S 460 di cui al § 11.3, si adottano i fattori parziali γM0 e γM2 indicati nella Tab. 4.2.VII. Il coefficiente di sicurezza γM2, in particolare, deve essere impiegato qualora si eseguano verifiche di elementi tesi nelle zone di unione delle membrature indebolite dai fori.

Per valutare la stabilità degli elementi strutturali compressi, inflessi e presso-inflessi, si utilizza il coefficiente parziale di sicurezza γM1 indicato nella seguente tabella.

Tab. 4.2.VII - Coefficienti di sicurezza per la resistenza delle membrature e la stabilità

4.2.4.1.2 Resistenza delle membrature

Per la verifica delle travi la resistenza di progetto da considerare dipende dalla classificazione delle sezioni.

La verifica in campo elastico è ammessa per tutti i tipi di sezione, con l’avvertenza di tener conto degli effetti di instabilità locale per le sezioni di classe 4.

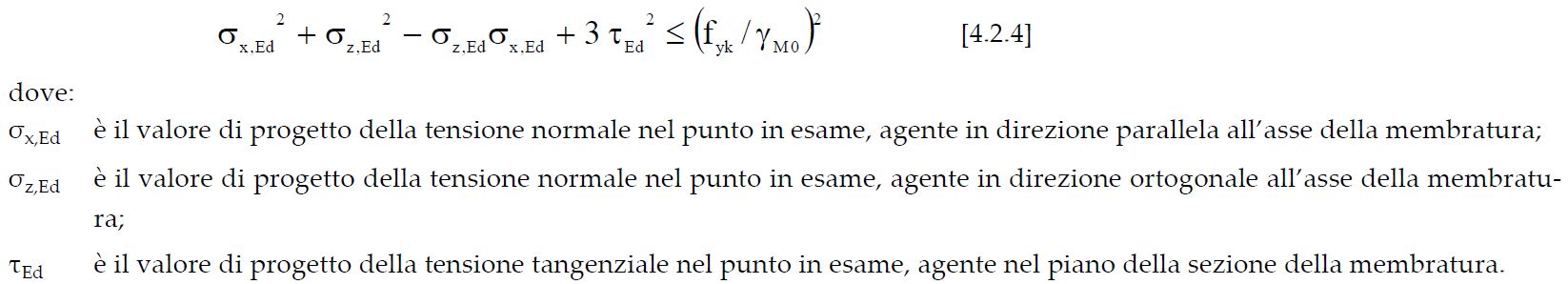

Le verifiche in campo elastico, per gli stati di sforzo piani tipici delle travi, si eseguono con riferimento al seguente criterio:

dove:

σx,Ed è il valore di progetto della tensione normale nel punto in esame, agente in direzione parallela all’asse della membratura;

σz,Ed è il valore di progetto della tensione normale nel punto in esame, agente in direzione ortogonale all’asse della membratura;

τEd è il valore di progetto della tensione tangenziale nel punto in esame, agente nel piano della sezione della membratura.

La verifica in campo plastico richiede che si determini una distribuzione di tensioni interne “staticamente ammissibile”, cioè in equilibrio con le sollecitazioni applicate (N, M, T, ecc.) e rispettosa della condizione di plasticità.

I modelli resistenti esposti nei paragrafi seguenti definiscono la resistenza delle sezioni delle membrature nei confronti delle sollecitazioni interne, agenti separatamente o contemporaneamente.

Per le sezioni di classe 4, in alternativa alle formule impiegate nel seguito, si possono impiegare altri procedimenti di comprovata validità.

4.2.4.1.2.1 Trazione

L’azione assiale di progetto NEd deve rispettare la seguente condizione:

dove la resistenza di progetto a trazione Nt,Rd di membrature con sezioni indebolite da fori per collegamenti bullonati o chiodati deve essere assunta pari al minore dei valori seguenti:

a) la resistenza plastica di progetto della sezione lorda, A,

b) la resistenza di progetto a rottura della sezione netta, Anet, in corrispondenza dei fori per i collegamenti

Qualora il progetto preveda la gerarchia delle resistenze, come avviene in presenza di azioni sismiche, la resistenza di progetto plastica della sezione lorda, Npl,Rd, deve risultare minore della resistenza di progetto a rottura delle sezioni indebolite dai fori per i collegamenti, Nu,Rd:

4.2.4.1.2.2 Compressione

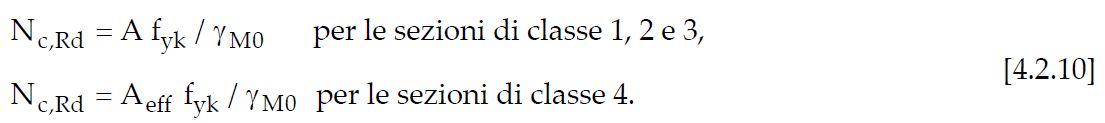

La forza di compressione di progetto NEd deve rispettare la seguente condizione:

dove la resistenza di progetto a compressione della sezione Nc,Rd vale:

Non è necessario dedurre l’area dei fori per i collegamenti bullonati o chiodati, purché in tutti i fori siano presenti gli elementi di collegamento e non siano presenti fori sovradimensionati o asolati.

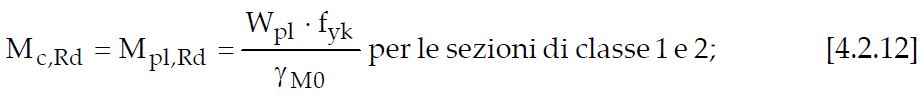

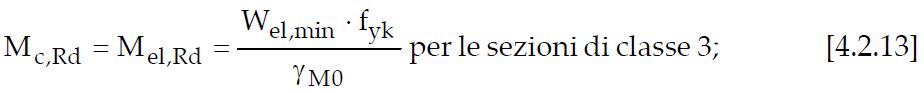

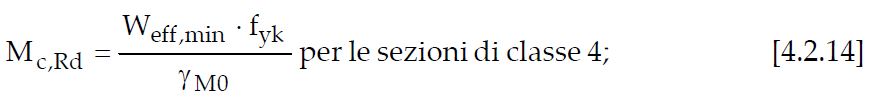

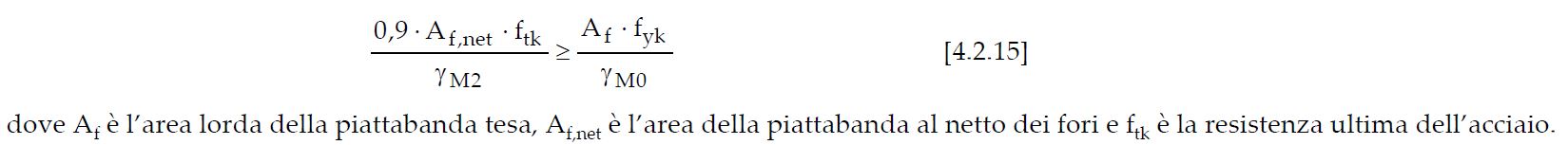

4.2.4.1.2.3 Flessione monoassiale (retta)

Il momento flettente di progetto MEd deve rispettare la seguente condizione:

dove la resistenza di progetto a flessione retta della sezione Mc,Rd si valuta tenendo conto della presenza di eventuali fori in zona tesa per collegamenti bullonati o chiodati.

La resistenza di progetto a flessione retta della sezione Mc,Rd vale:

in cui Wpl rappresenta il modulo di resistenza plastico della sezione

per le sezioni di classe 3, Wel,min è il modulo resistente elastico minimo della sezione in acciaio; per le sezioni di classe 4, invece, il modulo Weff,min è calcolato eliminando le parti della sezione inattive a causa dei fenomeni di instabilità locali, secondo il procedimento esposto in UNI EN1993-1-5, e scegliendo il minore tra i moduli così ottenuti.

Per la flessione biassiale si veda oltre.

Negli elementi inflessi caratterizzati da giunti strutturali bullonati, la presenza dei fori nelle piattabande tese dei profili può essere trascurata nel calcolo del momento resistente se è verificata la relazione

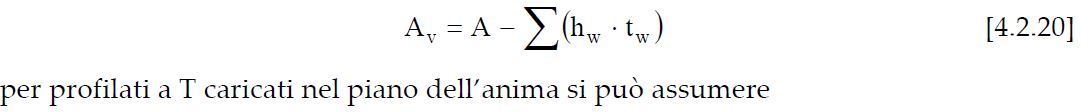

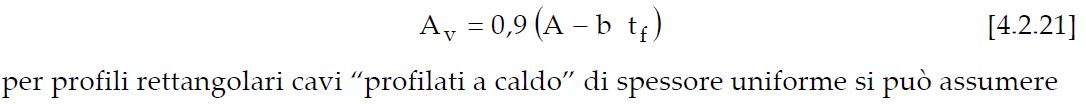

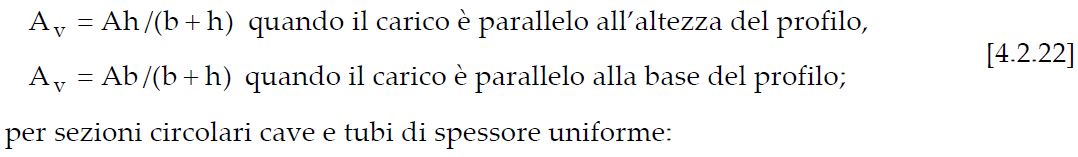

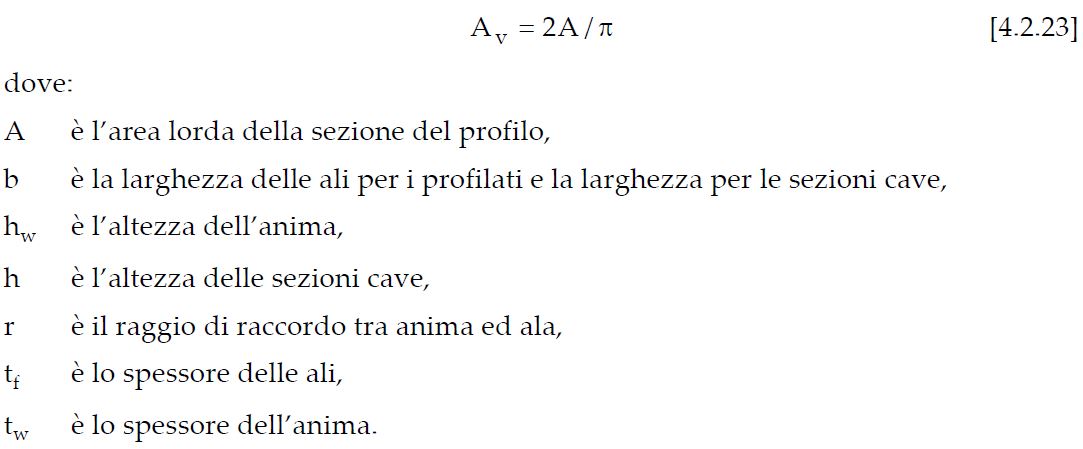

4.2.4.1.2.4 Taglio

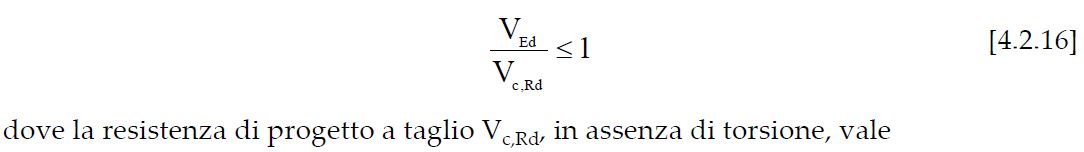

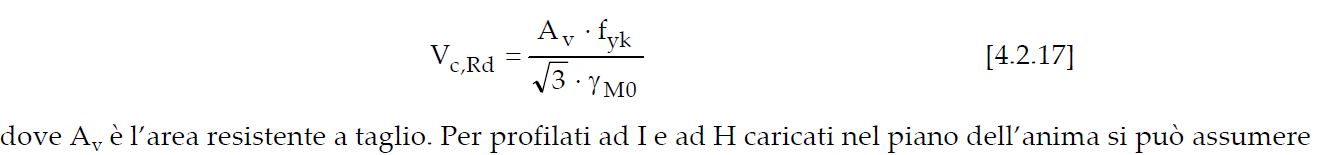

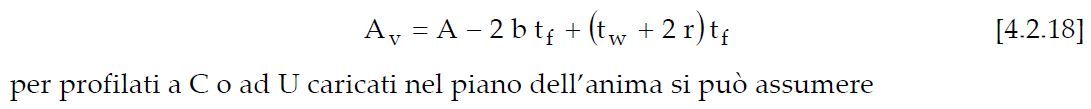

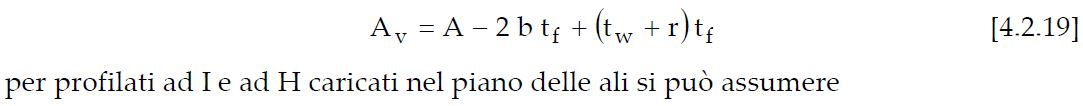

Il valore di progetto dell’azione tagliante VEd deve rispettare la condizione

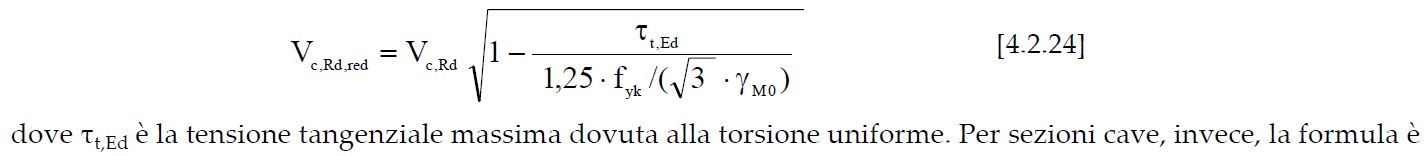

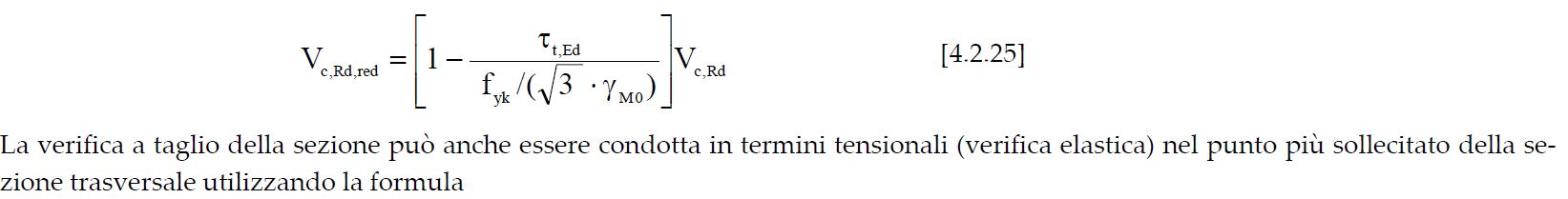

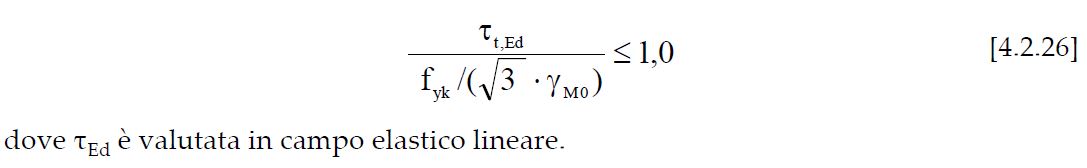

In presenza di torsione, la resistenza a taglio del profilo deve essere opportunamente ridotta. Per le sezioni ad I o H la resistenza di progetto a taglio ridotta è data dalla formula

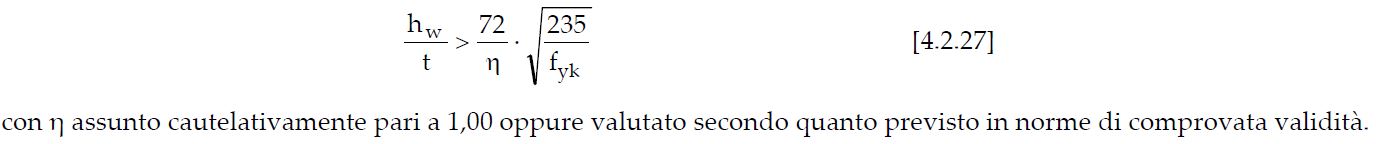

La verifica all’instabilità dell’anima della sezione soggetta a taglio e priva di irrigidimenti deve essere condotta in accordo con § 4.2.4.1.3.4 se

4.2.4.1.2.5 Torsione

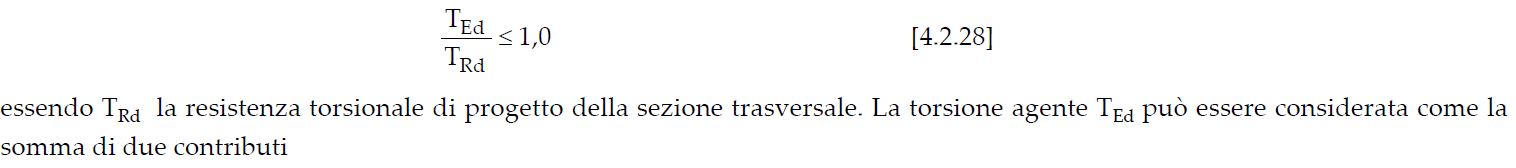

Per gli elementi soggetti a torsione, quando possano essere trascurate le distorsioni della sezione, la sollecitazione torcente di progetto, TEd, deve soddisfare la relazione

4.2.4.1.2.6 Flessione e taglio

Se il taglio di progetto VEd è inferiore a metà della resistenza di progetto a taglio Vc,Ed

![]()

si può trascurare l’influenza del taglio sulla resistenza a flessione, eccetto nei casi in cui l’instabilità per taglio riduca la resistenza a flessione della sezione. Se il taglio di progetto VEd è superiore a metà della resistenza di progetto a taglio Vc,Rd bisogna tener conto dell’influenza del taglio sulla resistenza a flessione.

Posto

la resistenza a flessione si determina assumendo per l’area resistente a taglio Av la tensione di snervamento ridotta (1 – ρ) fyk.

Per le sezioni ad I o ad H di classe 1 e 2 doppiamente simmetriche, soggette a flessione e taglio nel piano dell’anima, la corrispondente resistenza convenzionale di progetto a flessione retta può essere valutata come:

in cui Aw rappresenta l’area dell’anima del profilo.

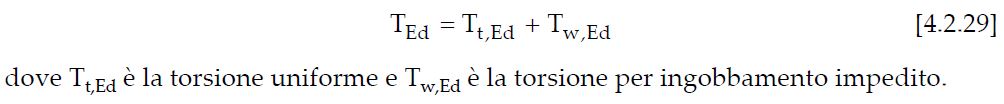

4.2.4.1.2.7 Presso o tenso-flessione retta

La presso- o tenso-flessione retta può essere trattata con riferimento a metodi di comprovata validità.

Per le sezioni ad I o ad H di classe 1 e 2 doppiamente simmetriche, soggette a presso o tenso-flessione nel piano dell’anima, la corrispondente resistenza convenzionale di progetto a flessione retta può essere valutata come:

![]()

Per le sezioni ad I o ad H di classe 1 e 2 doppiamente simmetriche, soggette a presso o tenso-flessione nel piano delle ali, la corrispondente resistenza convenzionale di progetto a flessione retta può essere valutata come:

![]()

o

essendo

Mpl,y,Rd il momento resistente plastico di progetto a flessione semplice nel piano dell’anima,

Mpl,z,Rd il momento resistente plastico di progetto a flessione semplice nel piano delle ali,

e posto:

![]()

dove:

A è l’area lorda della sezione,

b è la larghezza delle ali,

tf è lo spessore delle ali.

Per sezioni generiche di classe 1 e 2 la verifica si conduce controllando che il momento di progetto sia minore del momento plastico di progetto, ridotto per effetto dello sforzo normale di progetto, MN,y,Rd.

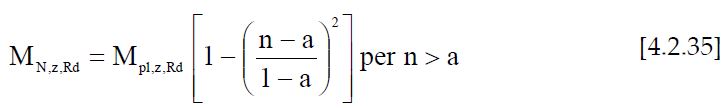

4.2.4.1.2.8 Presso o tenso flessione biassiale

La presso- o tenso-flessione biassiale può essere trattata con riferimento a metodi di comprovata validità.

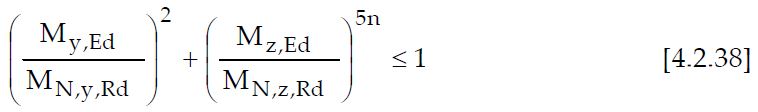

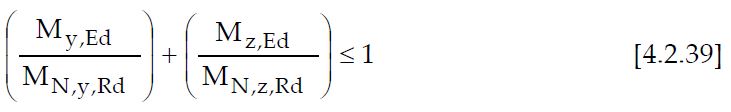

Per le sezioni ad I o ad H di classe 1 e 2 doppiamente simmetriche, soggette a presso o tenso-flessione biassiale, la condizione di resistenza può essere valutata come:

con n ≥ 0,2 essendo n = NEd / Npl,Rd. Nel caso in cui n < 0,2, e comunque per sezioni generiche di classe 1 e 2, la verifica può essere condotta cautelativamente controllando che:

Per le sezioni di classe 3, in assenza di azioni di taglio, la verifica a presso o tenso-flessione retta o biassiale è condotta in termini tensionali utilizzando le verifiche elastiche; la tensione agente è calcolata considerando la eventuale presenza dei fori.

Per le sezioni di classe 4, le verifiche devono essere condotte con riferimento alla resistenza elastica (verifica tensionale); si possono utilizzare le proprietà geometriche efficaci della sezione trasversale considerando la eventuale presenza dei fori.

4.2.4.1.2.9 Flessione, taglio e sforzo assiale

Nel calcolo del momento flettente resistente devono essere considerati gli effetti di sforzo assiale e taglio, se presenti.

Nel caso in cui il taglio sollecitante di progetto, VEd, sia inferiore al 50% della resistenza di progetto a taglio, Vc,Rd, la resistenza a flessione della sezione può essere calcolata con le formule per la tenso/presso flessione. Se la sollecitazione di progetto a taglio supera il 50% della resistenza di progetto a taglio, si assume una tensione di snervamento ridotta per l’interazione tra flessione e taglio: fy,red=(1 -ρ) fyk dove:

Per le sezioni di classe 3 e classe 4 le verifiche devono essere condotte con riferimento alla resistenza elastica (verifica tensionale); per le sezioni di classe 4 si possono utilizzare le proprietà geometriche efficaci della sezione trasversale.

4.2.4.1.3 Stabilità delle membrature

4.2.4.1.3.1 Aste compresse

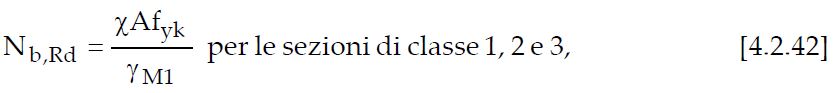

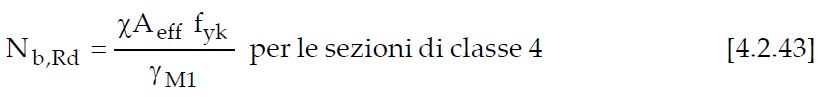

La verifica di stabilità di un’asta si effettua nell’ipotesi che la sezione trasversale sia uniformemente compressa. Deve essere

dove

NEd è l’azione di compressione di progetto,

Nb,Rd è la resistenza di progetto all’instabilità nell’asta compressa, data da

e da

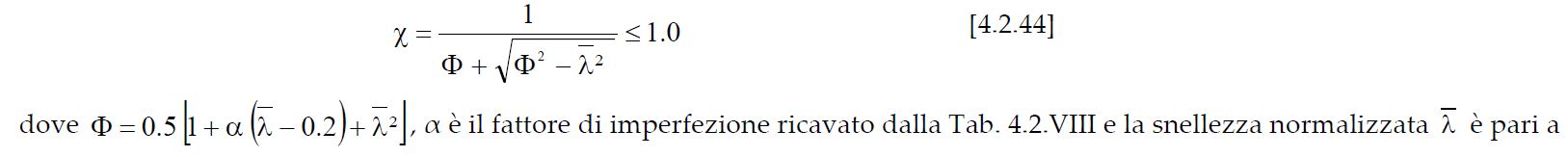

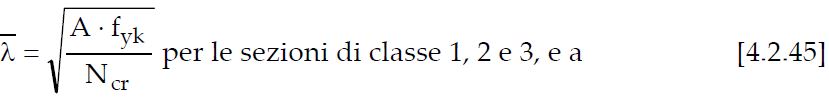

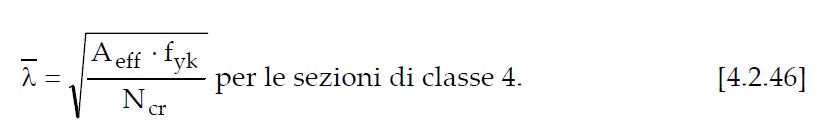

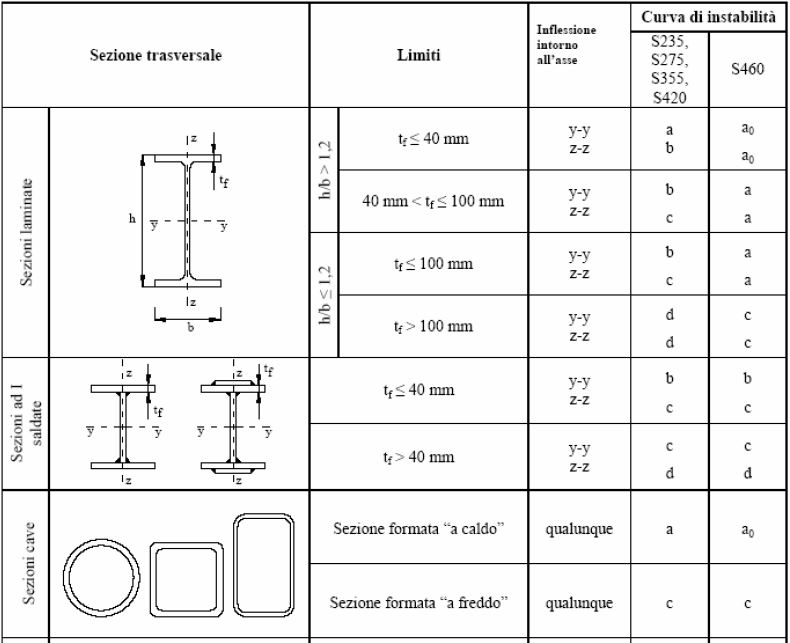

I coefficienti χ dipendono dal tipo di sezione e dal tipo di acciaio impiegato; essi si desumono, in funzione di appropriati valori della snellezza normalizzata λ, dalla seguente formula

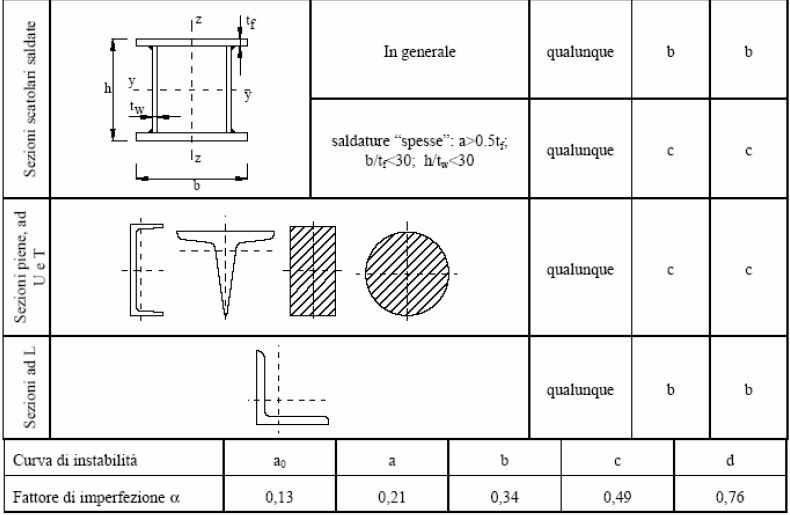

Tab. 4.2.VIII - Curve d’instabilità per varie tipologie di sezioni e classi d’acciaio, per elementi compressi

Ncr è il carico critico elastico basato sulle proprietà della sezione lorda e sulla lunghezza di libera inflessione l0 dell’asta, calcolato per la modalità di collasso per instabilità appropriata (flessionale, torsionale o flesso-torsionale).

Nel caso in cui λ sia minore di 0,2 oppure nel caso in cui la sollecitazione di progetto NEd sia inferiore a 0,04 Ncr , gli effetti legati ai fenomeni di instabilità per le aste compresse possono essere trascurati.

Limitazioni della snellezza

Si definisce lunghezza d’inflessione la lunghezza l0 = β·l da sostituire nel calcolo del carico critico elastico Ncr alla lunghezza l dell’asta quale risulta dallo schema strutturale. Il coefficiente β deve essere valutato tenendo conto delle effettive condizioni di vincolo dell’asta nel piano di inflessione considerato.

Si definisce snellezza di un’asta nel piano di verifica considerato il rapporto

![]()

dove

l0 è la lunghezza d’inflessione nel piano considerato,

i è il raggio d’inerzia relativo.

È opportuno limitare la snellezza λ al valore di 200 per le membrature principali ed a 250 per le membrature secondarie.

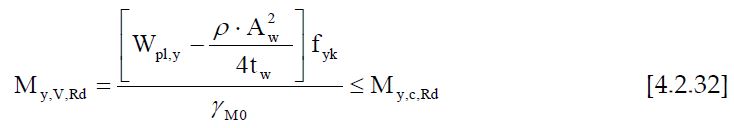

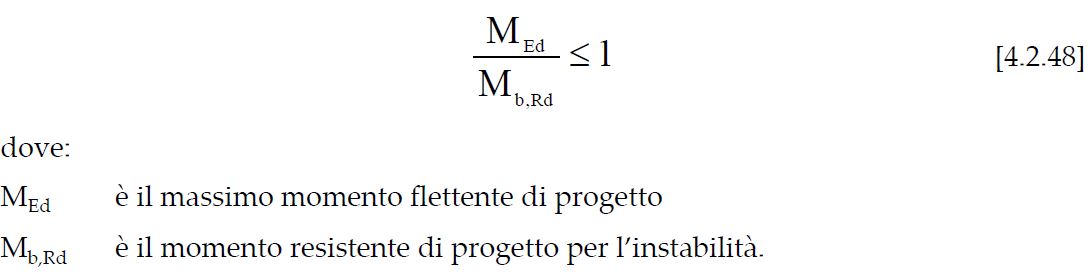

4.2.4.1.3.2 Travi inflesse

Le travi inflesse con la piattabanda compressa non sufficientemente vincolata lateralmente, devono essere verificate nei riguardi dell’instabilità flesso-torsionale secondo la formula

Nel caso di profilo inflesso secondo l’asse forte (asse y) il momento resistente di progetto per i fenomeni di instabilità di una trave lateralmente non vincolata può essere assunto pari a

dove

Wy è il modulo resistente della sezione, pari al modulo plastico Wpl,y, per le sezioni di classe 1 e 2, al modulo elastico Wel,y, per le sezioni di classe 3 e che può essere assunto pari al modulo efficace Weff,y, per le sezioni di classe 4.

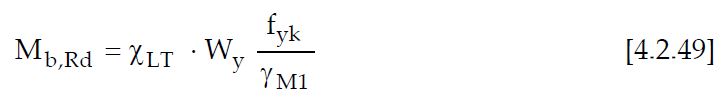

Il fattore χLT è il fattore di riduzione per l’instabilità flessotorsionale, dipendente dal tipo di profilo impiegato e può essere determinato dalla formula

in cui Mcr è il momento critico elastico di instabilità flesso-torsionale, calcolato considerando la sezione lorda del profilo e tenendo in conto, le condizioni di carico ed i vincoli torsionali presenti, nell’ipotesi di diagramma di momento flettente uniforme.

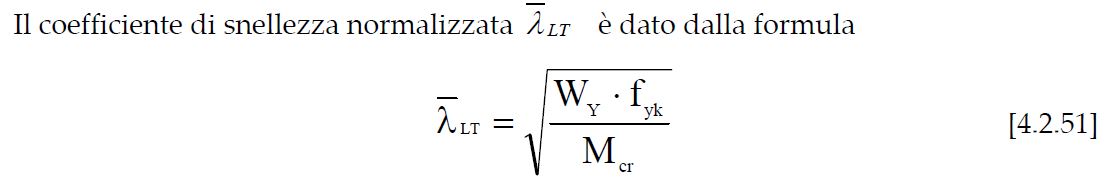

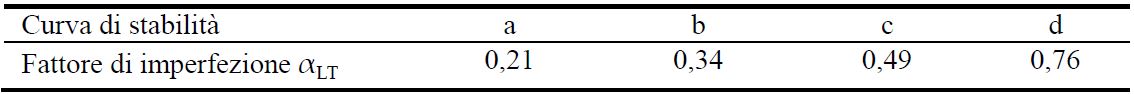

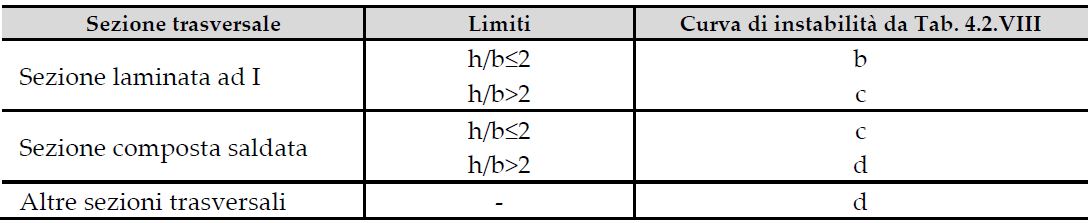

Il fattore di imperfezione αLT è ottenuto dalle indicazioni riportate nella Tab. 4.2.IX (a) in base alle curve di stabilità definita nella tabella Tab. 4.2.IX (b)

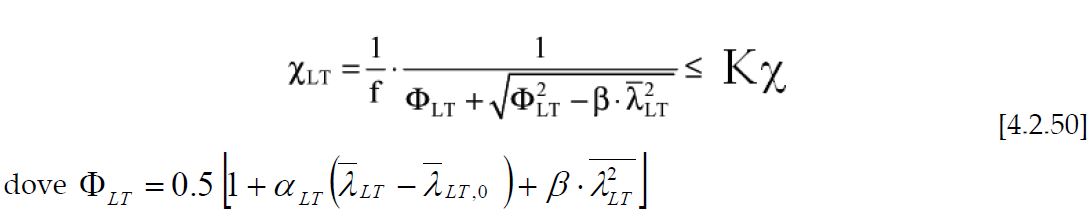

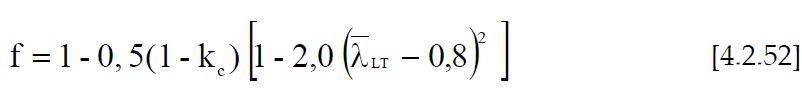

Il fattore f considera la reale distribuzione del momento flettente tra i ritegni torsionali dell’elemento inflesso ed è definito dalla formula

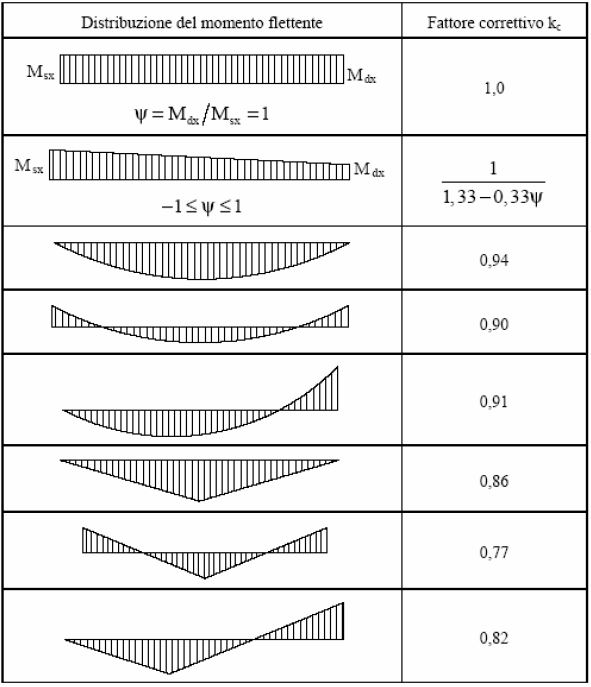

in cui il fattore correttivo kc assume i valori riportati in Tab. 4.2.X. In particolare nel caso di variazione lineare del momento flettente ψ (-1≤ψ≤1) rappresenta il rapporto tra il momento in modulo minimo ed il momento in modulo massimo presi entrambi con il loro segno.

![]()

Tab. 4.2.IX (a) - Valori raccomandati di αLT per le differenti curve di stabilità.

Tab. 4.2.IX (b) - Definizione delle curve di stabilità per le varie tipologie di sezione e per gli elementi inflessi

Per i profili a I o a H, laminati o composti saldati, il coefficiente λ LT,0 non può mai essere assunto superiore a 0,4, il coefficiente β non può mai essere assunto inferiore a 0,75 e il termine Kχ è definito come:

4.2.4.1.3.3 Membrature inflesse e compresse

Per elementi strutturali soggetti a compressione e flessione, si debbono studiare i relativi fenomeni di instabilità facendo riferimento a normative di comprovata validità.

4.2.4.1.3.4 Stabilità dei pannelli

Gli elementi strutturali in parete sottile (di classe 4) presentano problemi complessi d’instabilità locale, per la cui trattazione si deve fare riferimento a normative di comprovata validità.

4.2.4.1.4 Stato limite di fatica

Per le strutture soggette a carichi ciclici deve essere verificata la resistenza a fatica imponendo che:

![]()

essendo

Δd l’escursione di tensione (effettiva o equivalente allo spettro di tensione) prodotta dalle azioni cicliche di progetto che inducono fenomeni di fatica con coefficienti parziali γMf = 1;

ΔR la resistenza a fatica per la relativa categoria dei dettagli costruttivi, come desumibile dalle curve S-N di resistenza a fatica, per il numero totale di cicli di sollecitazione N applicati durante la vita di progetto richiesta,

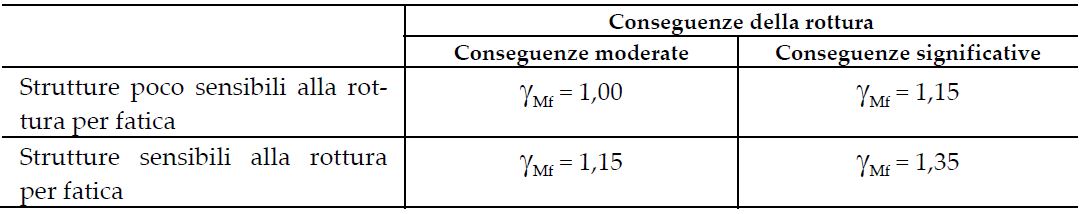

γMf il coefficiente parziale definito nella Tab. 4.2.XI.

Nel caso degli edifici la verifica a fatica delle membrature non è generalmente necessaria, salvo per quelle alle quali sono applicati dispositivi di sollevamento dei carichi o macchine vibranti.

Tab. 4.2.X - Coefficiente correttivo del momento flettente per la verifica a stabilità delle travi inflesse

Nel caso dei ponti gli spettri dei carichi da impiegare per le verifiche a fatica sono fissati nel Capitolo 5 delle presenti norme.

Per valutare gli effetti della fatica è innanzitutto necessario classificare le strutture nei confronti della loro sensibilità al fenomeno.

Si definiscono strutture poco sensibili alla rottura per fatica quelle in cui si verifichino tutte le seguenti circostanze:

- dettagli costruttivi, materiali e livelli di tensione tali che le eventuali lesioni presentino bassa velocità di propagazione e significativa lunghezza critica;

- disposizioni costruttive che permettano la ridistribuzione degli sforzi;

- dettagli idonei ad arrestare la propagazione delle lesioni;

- dettagli facilmente ispezionabili e riparabili;

- prestabilite procedure di ispezione e di manutenzione atte a rilevare e riparare le eventuali lesioni.

Si definiscono strutture sensibili alla rottura per fatica quelle che non ricadono nei punti precedenti.

La resistenza a fatica di un dettaglio è individuata mediante una curva caratteristica, detta curva S-N, che esprime il numero di cicli a rottura N in funzione delle variazioni di tensione nel ciclo Δσ o Δτ.

Per indicazioni riguardanti le modalità di realizzazione dei dettagli costruttivi e la loro classificazione, con le rispettive curve S-N si può fare riferimento al documento UNI EN1993-1-9.

Tab. 4.2.XI - Coefficienti di sicurezza da assumere per le verifiche a fatica.

Le verifiche a fatica possono essere a vita illimitata o a danneggiamento.

Verifica a vita illimitata.

La verifica a vita illimitata si esegue controllando che sia:

![]()

oppure che :

![]()

dove Δσmax,d e Δτmax,d sono, rispettivamente, i valori di progetto delle massime escursioni di tensioni normali e di tensioni tangenziali

indotte nel dettaglio considerato dallo spettro di carico, e ΔσD e ΔτD i limiti di fatica ad ampiezza costante.

La verifica a vita illimitata è esclusa per tutti i dettagli le cui curve S-N non presentino limite di fatica ad ampiezza costante (per es., i connettori a piolo).

Verifica a danneggiamento

La verifica a danneggiamento si esegue mediante la formula di Palmgren-Miner, controllando che il danneggiamento D risulti:

dove ni è il numero dei cicli di ampiezza Δσi,d indotti dallo spettro di carico per le verifiche a danneggiamento nel corso della vita prevista per il dettaglio e Ni è il numero di cicli di ampiezza Δσi,d a rottura, ricavato dalla curva S-N caratteristica del dettaglio.

La verifica a danneggiamento può essere eseguita anche con il metodo dei coefficienti di danneggiamento equivalente λ. Per l’impiego di tale metodo si deve fare riferimento a normative di comprovata validità, di cui al capitolo 12.

Nel caso di combinazioni di tensioni normali e tangenziali, la valutazione della resistenza a fatica dovrà considerare i loro effetti congiunti adottando idonei criteri di combinazione del danno.

Nella valutazione della resistenza a fatica dovrà tenersi conto dello spessore del metallo base nel quale può innescarsi una potenziale lesione.

Le curve S-N reperibili nella letteratura consolidata sono riferite ai valori nominali delle tensioni.

Per i dettagli costruttivi dei quali non sia nota la curva di resistenza a fatica, le escursioni tensionali potranno riferirsi alle tensioni geometriche o di picco, cioè alle tensioni principali nel metallo base in prossimità della potenziale lesione, secondo le modalità e le limitazioni specifiche del metodo, nell’ambito della meccanica della frattura.

Nelle verifiche a fatica è consentito tenere conto degli effetti favorevoli di eventuali trattamenti termici o meccanici, purché adeguatamente comprovati.

4.2.4.1.5 Fragilità alle basse temperature

La temperatura minima alla quale l’acciaio per impiego strutturale può essere utilizzato senza pericolo di rottura fragile, in assenza di dati più precisi, deve essere stimata sulla base della temperatura T alla quale per detto acciaio può essere garantita la resilienza KV, richiesta secondo le norme europee applicabili.

Per quanto riguarda le caratteristiche di tenacità, nel caso di strutture non protette, si assumono come temperatura di riferimento TEd quella minima del luogo di installazione della struttura, con un periodo di ritorno di cinquant’anni Tmin definita al §3.5.2

![]()

Nel caso di strutture protette verrà invece adottata la temperatura Tmin aumentata di 15 °C

![]()

In assenza di dati statistici locali si potrà assumere come temperatura di riferimento il valore TEd = -25 °C per strutture non protette e TEd = -10 °C per strutture protette.

Per la determinazione dei massimi spessori di utilizzo degli acciai in funzione

– della temperatura minima di servizio,

– dei livelli di sollecitazione di progetto σEd col metodo agli stati limiti,

– del tipo e del grado dell’acciaio,

può essere utilizzato il prospetto 2.1 di UNI EN 1993-1-10:2005.

Per membrature compresse valgono le prescrizioni del prospetto 2.1 della UNI EN 1993-1-10 con σEd =0,25 fy.

Tale tabella è valida per velocità di deformazione non superiori a ε0 = 4x10-4/s e per materiali che non abbiano subito incrudimenti e/o invecchiamenti tali da alterarne le caratteristiche di tenacità.

4.2.4.1.6 Resistenza di cavi, barre e funi

La verifica di cavi, barre e funi dovrà tener conto della specificità di tali elementi sia per quanto riguarda le caratteristiche dei materiali, sia per i dettagli costruttivi e potrà essere condotta con riferimento a specifiche indicazioni contenute in normative di comprovata validità, quali UNI EN 12385, UNI EN 10059 e UNI EN 10060, adottando fattori parziali γM che garantiscano i livelli di sicurezza stabiliti nelle presenti norme.

4.2.4.1.7 Resistenza degli apparecchi di appoggio

Le verifiche degli apparecchi di appoggio devono essere condotte tenendo conto della specificità dei materiali impiegati e della tipologia delle apparecchiature.

Si può fare riferimento a modelli di calcolo contenuti in normative di comprovata validità, quali le norme della serie UNI EN 1337, adottando fattori parziali γM che garantiscano i livelli di sicurezza stabiliti nelle presenti norme.

4.2.4.2 VERIFICHE AGLI STATI LIMITE DI ESERCIZIO

4.2.4.2.1 Spostamenti verticali

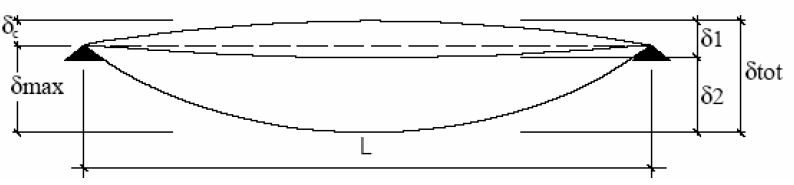

Il valore totale dello spostamento ortogonale all’asse dell’elemento (Fig. 4.2.3) è definito come

![]()

Fig. 4.2.3 - Definizione degli spostamenti verticali per le verifiche in esercizio

essendo:

δC la monta iniziale della trave,

δ1 lo spostamento elastico dovuto ai carichi permanenti,

δ2 lo spostamento elastico dovuto ai carichi variabili,

δmax lo spostamento nello stato finale, depurato della monta iniziale = δtot - δC.

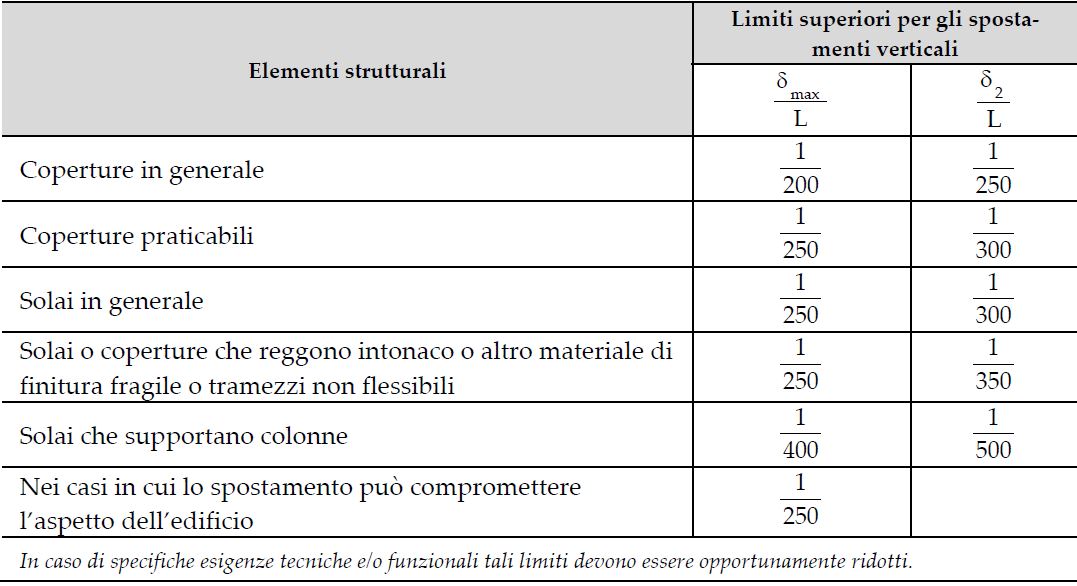

Nel caso di coperture, solai e travi di edifici ordinari, i valori limite di δmax e δ2, riferiti alle combinazioni caratteristiche delle azioni, sono espressi come funzione della luce L dell’elemento.

I valori di tali limiti sono da definirsi in funzione degli effetti sugli elementi portati, della qualità del comfort richiesto alla costruzione, delle caratteristiche degli elementi strutturali e non strutturali gravanti sull’elemento considerato, delle eventuali implicazioni di una eccessiva deformabilità sul valore dei carichi agenti.

In carenza di più precise indicazioni si possono adottare i limiti indicati nella Tab. 4.2.XII, dove L è la luce dell’elemento o, nel caso di mensole, il doppio dello sbalzo.

4.2.4.2.2 Spostamenti laterali

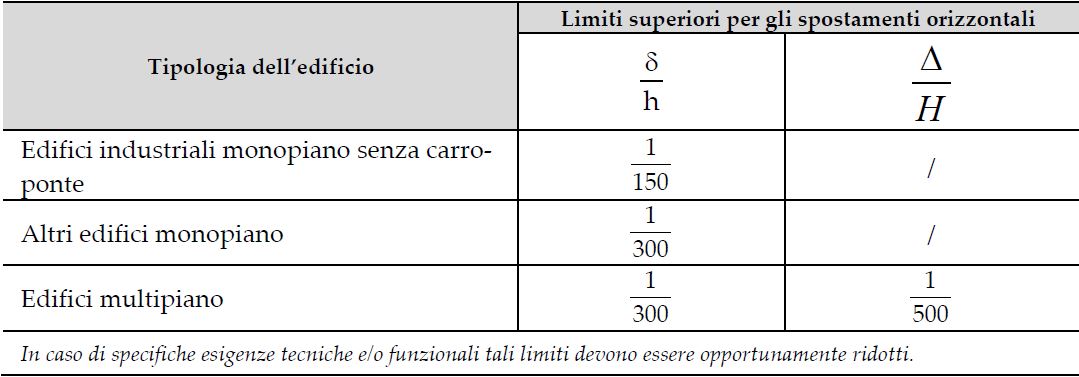

Negli edifici gli spostamenti laterali alla sommità delle colonne per le combinazioni caratteristiche delle azioni devono generalmente limitarsi ad una frazione dell’altezza della colonna e dell’altezza complessiva dell’edificio da valutarsi in funzione degli effetti sugli elementi portati, della qualità del comfort richiesto alla costruzione, delle eventuali implicazioni di una eccessiva deformabilità sul valore dei carichi agenti.

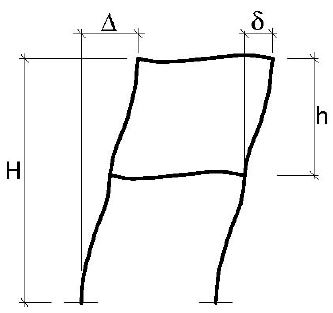

In assenza di più precise indicazioni si possono adottare i limiti per gli spostamenti orizzontali indicati in Tab. 4.2.XIII (Δ spostamento in sommità; δ spostamento relativo di piano – Fig. 4.2.4).

Tab. 4.2.XII - Limiti di deformabilità per gli elementi di impalcato delle costruzioni ordinarie

Tab. 4.2.XIII - Limiti di deformabilità per costruzioni ordinarie soggette ad azioni orizzontali

Fig. 4.2.4 - Definizione degli spostamenti orizzontali per le verifiche in esercizio

4.2.4.2.3 Stato limite di vibrazioni

Le verifiche devono essere condotte adottando le combinazioni frequenti di progetto e facendo riferimento a normative per la misura e la valutazione degli effetti indotti dalle vibrazioni quali: la UNI 9614, la UNI 9916 ed altre norme di comprovata validità.

4.2.4.2.3.1 Edifici

Nel caso di solai caricati regolarmente da persone, la frequenza naturale più bassa della struttura del solaio non deve in generale essere minore di 3 Hz.

Nel caso di solai soggetti a eccitazioni cicliche la frequenza naturale più bassa non deve in generale essere inferiore a 5 Hz.

In alternativa a tali limitazioni potrà condursi un controllo di accettabilità della percezione delle vibrazioni.

4.2.4.2.3.2 Strutture di elevata flessibilità e soggette a carichi ciclici

I controlli di accettabilità della percezione devono essere condotti seguendo metodologie e limitazioni suggerite da normative di comprovata validità.

4.2.4.2.3.3 Oscillazioni prodotte dal vento

Le strutture di elevata flessibilità, quali edifici alti e snelli, coperture molto ampie, ecc., devono essere verificate per gli effetti indotti dall’azione dinamica del vento sia per le vibrazioni parallele che per quelle perpendicolari all’azione del vento.

Le verifiche devono condursi per le vibrazioni indotte dalle raffiche e per quelle indotte dai vortici, utilizzando dati suffragati da opportuna documentazione, o tramite metodi analitici, numerici e/o sperimentali adeguatamente comprovati.

4.2.4.2.4 Stato limite di plasticizzazioni locali

Nelle strutture in acciaio è normale che la presenza di tensioni residue (dovute a processi di fabbricazione, tolleranze, particolarità di alcuni dettagli, variazioni localizzate della temperatura) produca concentrazioni di tensioni e conseguenti plasticizzazioni localizzate. Queste non influenzano la sicurezza dell’opera nei confronti degli stati limite ultimi. Inoltre i criteri di cui al § 4.2.4.1.3 tengono conto dell’influenza di questi parametri nei riguardi dell’instabilità delle membrature.

In presenza di fenomeni di fatica a basso numero di cicli ci si deve cautelare mediante specifiche verifiche.

4.2.5. VERIFICHE PER SITUAZIONI PROGETTUALI TRANSITORIE

Per le situazioni costruttive transitorie, come quelle che si hanno durante le fasi della costruzione, dovranno adottarsi tecnologie costruttive e programmi di lavoro che non possano provocare danni permanenti alla struttura o agli elementi strutturali e che comunque non possano riverberarsi sulla sicurezza dell’opera.

Le entità delle azioni ambientali da prendere in conto saranno determinate in relazione alla durata nel tempo della situazione transitoria e della tecnologia esecutiva.

4.2.6. VERIFICHE PER SITUAZIONI PROGETTUALI ECCEZIONALI

Per situazioni progettuali eccezionali, il progetto dovrà dimostrare la robustezza della costruzione mediante procedure di scenari di danno per i quali i fattori parziali γM dei materiali possono essere assunti pari all’unità.

4.2.7. PROGETTAZIONE INTEGRATA DA PROVE E VERIFICA MEDIANTE PROVE

La resistenza e la funzionalità di strutture ed elementi strutturali può essere misurata attraverso prove su campioni di adeguata numerosità.

I risultati delle prove eseguite su opportuni campioni devono essere trattati con i metodi dell’analisi statistica, in modo tale da ricavare parametri significativi quali media, deviazione standard e fattore di asimmetria della distribuzione, sì da caratterizzare adeguatamente un modello probabilistico descrittore delle quantità indagate (variabili aleatorie).

Indicazioni più dettagliate al riguardo e metodi operativi completi per la progettazione integrata da prove possono essere reperiti nella Appendice D della UNI EN 1990:2006.

4.2.8. UNIONI

Nel presente paragrafo sono considerati sistemi di unione elementari, in quanto parti costituenti i collegamenti strutturali tra le membrature in acciaio. In particolare, sono presentati metodi per calcolare le prestazioni resistenti e le relative modalità e regole per la realizzazione dei vari tipi di unione esaminati. Le tipologie di unione analizzate sono quelle realizzate tramite bulloni, chiodi, perni e saldature.

Le sollecitazioni agenti nei collegamenti allo stato limite ultimo e allo stato limite di esercizio si devono valutare con i criteri indicati in § 4.2.2.

Le sollecitazioni così determinate possono essere distribuite, con criteri elastici oppure plastici, nei singoli elementi costituenti i collegamenti strutturali tra le membrature a condizione che:

– le azioni così ripartite fra gli elementi di unione elementari (unioni) del collegamento siano in equilibrio con quelle applicate e soddisfino la condizione di resistenza imposta per ognuno di essi;

– le deformazioni derivanti da tale distribuzione delle sollecitazioni all’interno degli elementi di unione non superino la loro capacità di deformazione.

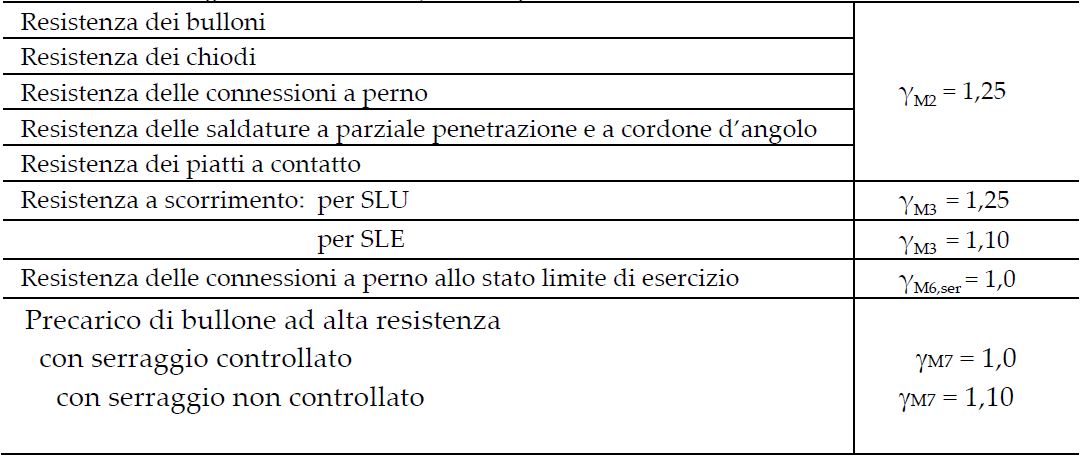

Per il calcolo della resistenza a taglio delle viti e dei chiodi, per il rifollamento delle piastre collegate e per il precarico dei bulloni, si adottano i fattori parziali γM indicati in Tab. 4.2.XIV.

Tab. 4.2. XIV - Coefficienti di sicurezza per la verifica delle unioni.

4.2.8.1 UNIONI CON BULLONI, CHIODI E PERNI SOGGETTI A CARICHI STATICI

Le unioni realizzate con bulloni si distinguono in “non precaricate” e “precaricate”.

Le unioni realizzate con chiodi si considerano sempre “non precaricate” e i chiodi devono essere preferibilmente impegnati a taglio.

I perni delle cerniere sono sollecitati a taglio e flessione.

4.2.8.1.1 Unioni con bulloni e chiodi

Nei collegamenti con bulloni “non precaricati” gli assiemi Vite/Dado/Rondella devono essere conformi a quanto specificato nel § 11.3.4.6.1.

Nei collegamenti con bulloni “precaricati” gli assiemi Vite/Dado/Rondella devono essere conformi a quanto specificato nel § 11.3.4.6.2.

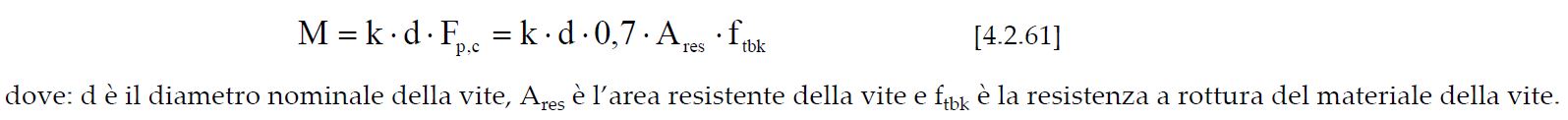

Nelle unioni con bulloni ad alta resistenza delle classi 8.8 e 10.9, precaricati con serraggio controllato, per giunzioni ad attrito, le viti, i dadi e le rondelle devono essere forniti dal medesimo produttore. Il momento di serraggio M per tali unioni è pari a:

dove: d è il diametro nominale della vite, Ares è l’area resistente della vite e ftbk è la resistenza a rottura del materiale della vite.

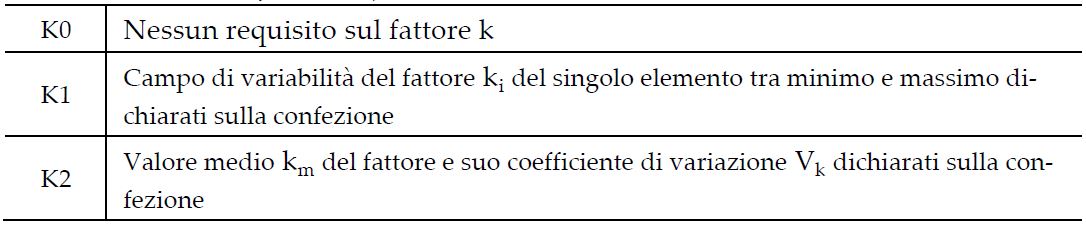

Il valore del fattore k è indicato sulle targhette delle confezioni (dei bulloni, oppure delle viti) per le tre classi funzionali specificate nella seguente Tabella 4.2.XV.

Tabella 4.2.XV - Classi funzionali per i bulloni

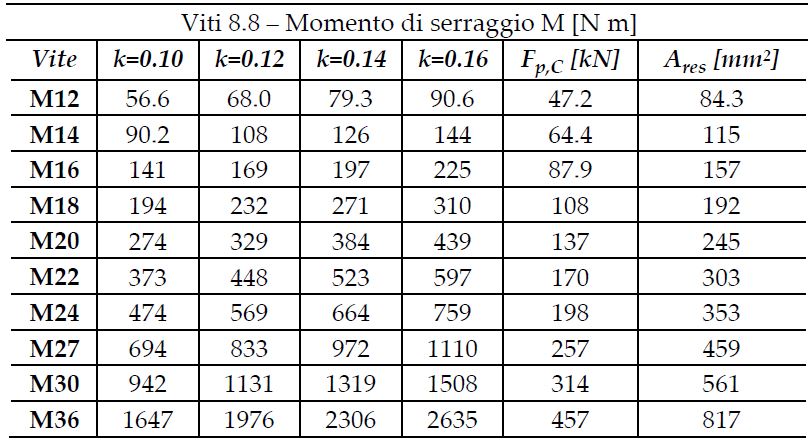

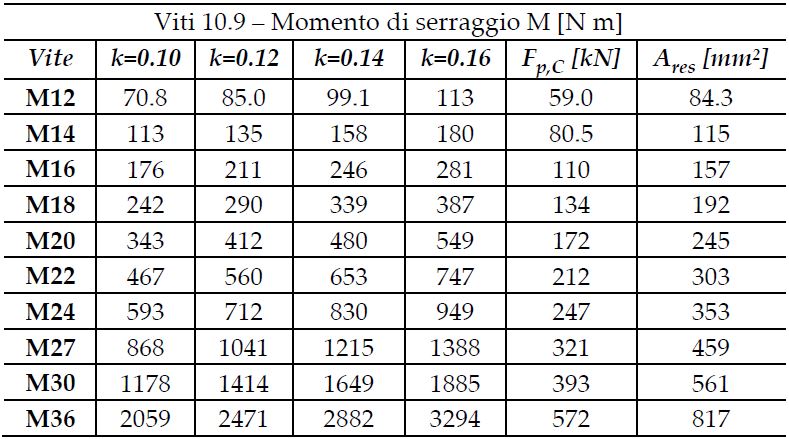

Nel caso il momento di serraggio non sia riportato sulle targhette delle confezioni, ma compaia il solo fattore k secondo la classe funzionale, si può fare riferimento alle seguenti Tabelle 4.2.XVI e 4.2.XVII, che si riferiscono rispettivamente alle viti di classe 8.8 e 10.9.

Tabella 4.2.XVI – Coppie di serraggio per i bulloni 8.8

Tabella 4.2.XVII - Coppie di serraggio per bulloni 10.9

Nelle tabelle sono riportati: la dimensione della vite MXX, l’area resistente della vite Ares in mm², la forza di precarico Fp,C=0.7·Ares·ftbk in kN ed i valori del momento di serraggio M in Nm, corrispondenti a differenti valori del fattore k. Poiché il momento di serraggio è funzione lineare del fattore k, la interpolazione per righe è immediata.

E’ consigliabile utilizzare, per quanto possibile, lotti di produzione di bulloni omogenei.

Nel caso di carichi dinamici e/o vibrazione è opportuno predisporre sistemi antisvitamento reperibili in norme di comprovata validità tecnica.

Nel caso di utilizzo di bulloneria con classe funzionale K1 o K2, tutti i bulloni “non precaricati” devono essere adeguatamente serrati.

Il serraggio dei bulloni deve essere eseguito in accordo alla norma UNI EN 1090-2:2011.

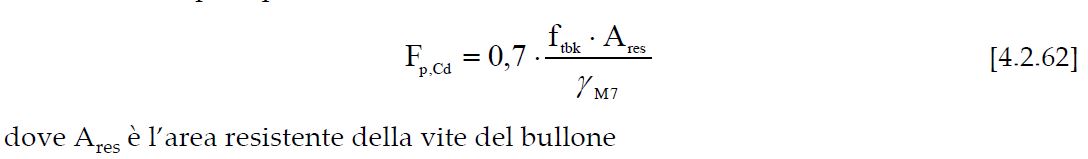

Nei giunti con bulloni ad alta resistenza “precaricati” la resistenza ad attrito dipende dalle modalità di preparazione delle superfici a contatto, dalle modalità di esecuzione e dal gioco foro-bullone. In via semplificativa la resistenza di progetto allo scorrimento di un bullone ad attrito si calcolerà assumendo una forza di precarico pari al 70% della resistenza ultima a trazione del bullone. Il valore della forza di “precarico” da assumere nelle unioni progettate ad attrito, per lo stato limite di servizio oppure per lo stato limite ultimo è pari quindi a

dove Ares è l’area resistente della vite del bullone

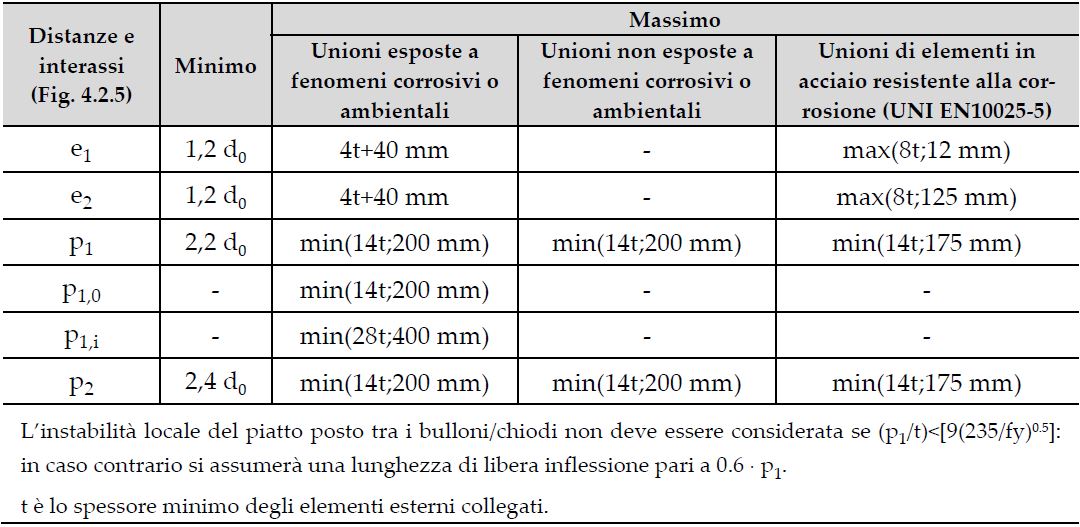

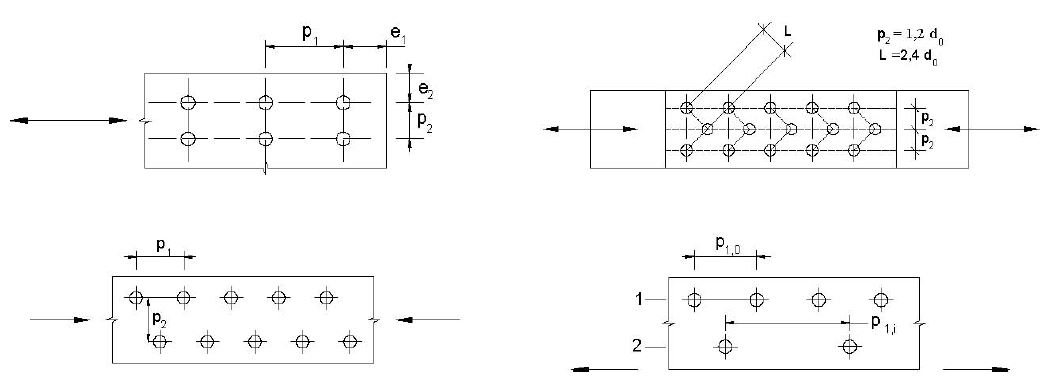

La posizione dei fori per le unioni bullonate o chiodate deve rispettare le limitazioni presentate nella Tab. 4.2.XVIII, che fa riferimento agli schemi di unione riportati nella Fig. 4.2.5.

Tab. 4.2.XVIII - Posizione dei fori per unioni bullonate e chiodate.

I fori devono avere diametro uguale a quello del bullone maggiorato al massimo di 1 mm, per bulloni sino a 20 mm di diametro, e di 1,5 mm per bulloni di diametro maggiore di 20 mm. Si può derogare da tali limiti quando eventuali assestamenti sotto i carichi di servizio non comportino il superamento dei limiti di deformabilità o di servizio. Quando necessario, è possibile adottare “accoppiamenti di precisione” in cui il gioco foro-bullone non dovrà superare 0,3 mm per bulloni sino a 20 mm di diametro e 0,5 mm per bulloni di diametro superiore, o altri accorgimenti di riconosciuta validità.

Per fori asolati o maggiorati devono essere utilizzate le indicazioni riportate in UNI EN 1993-1-8.

Fig. 4.2.5 - Disposizione dei fori per le realizzazione di unioni bullonate o chiodate

Unioni con bulloni o chiodi soggette a taglio e/o a trazione

La resistenza di progetto a taglio dei bulloni e dei chiodi Fv,Rd, per ogni piano di taglio che interessa il gambo dell’elemento di connessione, può essere assunta pari a:

![]()

![]()

![]()

Ares indica l’area resistente della vite e si adotta quando il piano di taglio interessa la parte filettata della vite. Nei casi in cui il piano di taglio interessa il gambo non filettato della vite si ha

![]()

dove A indica l’area nominale del gambo della vite e ftbk, invece, indica la resistenza a rottura del materiale impiegato per realizzare il bullone. Con ftrk è indicata la resistenza caratteristica del materiale utilizzato per i chiodi, mentre A0 indica la sezione del foro.

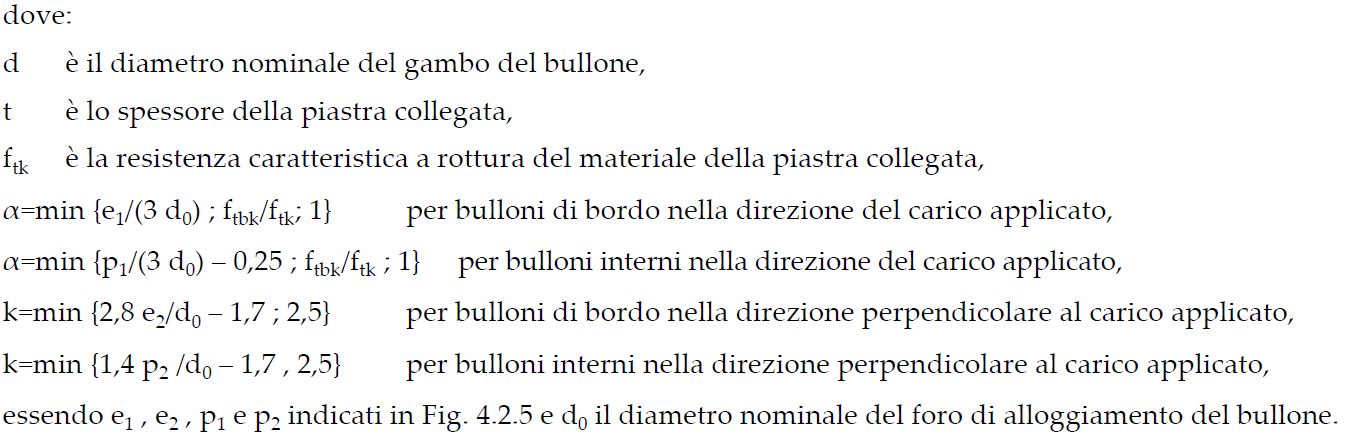

La resistenza di progetto a rifollamento Fb,Rd del piatto dell’unione, bullonata o chiodata, può essere assunta pari a

![]()

La resistenza di progetto a trazione degli elementi di connessione Ft,Rd può essere assunta pari a:

![]()

![]()

Inoltre, nelle unioni bullonate soggette a trazione è necessario verificare la piastra a punzonamento; ciò non è richiesto per le unioni chiodate. La resistenza di progetto a punzonamento del piatto collegato è pari a

![]()

dove dm è il minimo tra il diametro del dado e il diametro medio della testa del bullone; tp è lo spessore del piatto e ftk è la tensione di rottura dell’acciaio del piatto.

La resistenza di progetto complessiva della singola unione a taglio è perciò data da min (Fv,Rd; Fb,Rd), mentre la resistenza di progetto della singola unione a trazione è ottenuta come min (Bp,Rd; Ft,Rd).

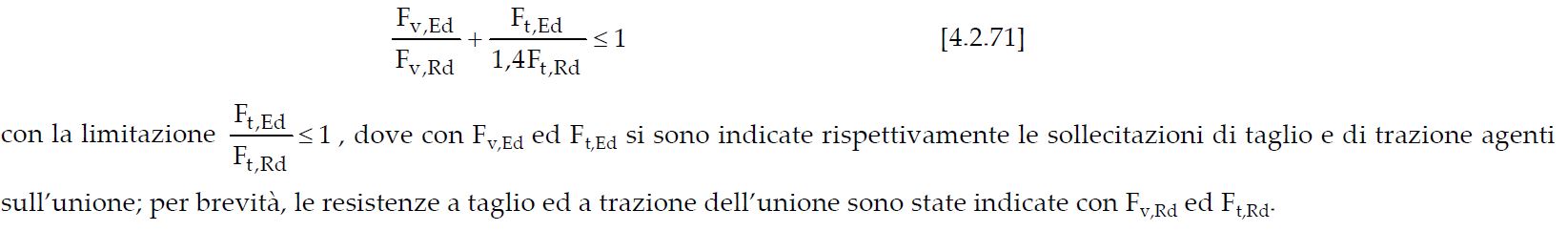

Nel caso di presenza combinata di trazione e taglio si può adottare la formula di interazione lineare:

Unioni a taglio per attrito con bulloni ad alta resistenza

La resistenza di progetto allo scorrimento Fs,Rd di un bullone di classe 8.8 o 10.9 precaricato può essere assunta pari a:

![]()

dove:

n è il numero delle superfici di attrito,

μ è il coefficiente di attrito,

Fp,Cd è la forza di precarico del bullone data dalla espressione [4.2.62] che, in caso di serraggio controllato, può essere assunta pari a 0,7 ftbk Ares, invece che pari a 0,7 ftbk Ares / γM7.

Il coefficiente di attrito tra le piastre μ a contatto nelle unioni “precaricate” è in genere assunto pari a:

μ = 0,5

– superfici sabbiate meccanicamente o a graniglia, esenti da incrostazioni di ruggine e da vaiolature;

μ = 0,4

– superfici sabbiate meccanicamente o a graniglia, e verniciate a spruzzo con prodotti a base di alluminio o di zinco.

– superfici sabbiate meccanicamente o a graniglia, e verniciate con silicato di zinco alcalino applicando uno spessore dello strato di 50-80 μm;

μ = 0,3

– superfici pulite mediante spazzolatura o alla fiamma, esenti da incrostazioni di ruggine;

μ = 0,2

– superfici non trattate.

Nel caso un collegamento ad attrito con bulloni ad alta resistenza precaricati sia soggetto a trazione Ft,Ed (allo stato limite ultimo) la resistenza di progetto allo scorrimento Fs,Rd si riduce rispetto al valore sopra indicato e può essere assunta pari a:

![]()

Nel caso di verifica allo scorrimento nello stato limite di esercizio, in modo analogo si può assumere:

![]()

dove Ft,Ed,eser è la sollecitazione di progetto ottenuta dalla combinazione dei carichi per le verifiche in esercizio.

4.2.8.1.2 Collegamenti con perni

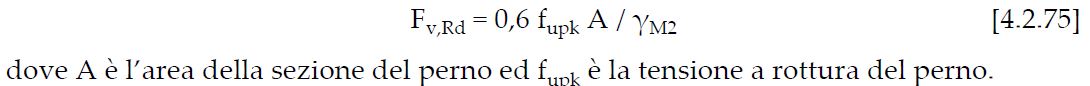

La resistenza di progetto a taglio del perno è pari a

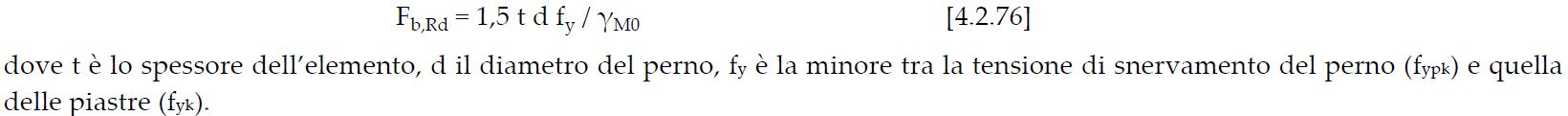

La resistenza di progetto a rifollamento dell’elemento in acciaio connesso dal perno è pari a

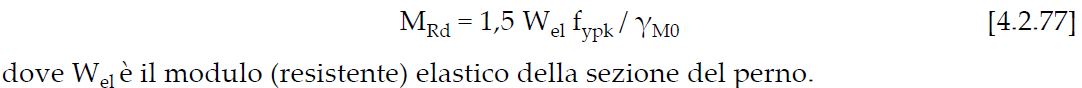

Nella concezione delle connessioni con perni si deve aver cura di contenere le azioni flettenti. La resistenza a flessione del perno è data da

Qualora si preveda la sostituzione del perno durante la vita della costruzione, bisogna limitare le sollecitazioni di flessione e taglio sul perno e di compressione sul contorno dei fori. Per cui la forza di taglio ed il momento agenti sul perno in esercizio, Fb,Ed,ser e MEd,ser, devono essere limitate secondo le seguenti formule:

![]()

![]()

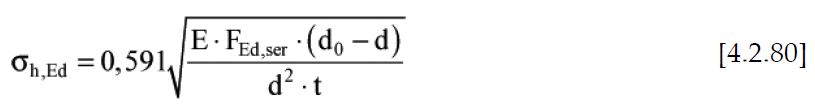

Inoltre, affinché il perno possa essere sostituito, è necessario limitare le tensioni di contatto, σh,Ed, al valore limite, fh,Ed = 2,5 fy / γM6,ser. Le tensioni di contatto possono essere valutate con la formula seguente

dove con d0 si è indicato il diametro del foro di alloggiamento del perno, mentre FEd,ser è la forza di taglio che il perno trasferisce a servizio ed E è il modulo elastico dell’acciaio.

4.2.8.2 UNIONI SALDATE

Nel presente paragrafo sono considerate unioni saldate a piena penetrazione, a parziale penetrazione, ed unioni realizzate con cordoni d’angolo. Per i requisiti riguardanti i procedimenti di saldatura, i materiali d’apporto e i controlli idonei e necessari per la realizzazione di saldature dotate di prestazioni meccaniche adeguate ai livelli di sicurezza richiesti dalla presente norma, si faccia riferimento al § 11.3.4.5.

4.2.8.2.1 Unioni con saldature a piena penetrazione

I collegamenti testa a testa, a T e a croce a piena penetrazione sono generalmente realizzati con materiali d’apporto aventi resistenza uguale o maggiore a quella degli elementi collegati. Pertanto la resistenza di progetto dei collegamenti a piena penetrazione si assume eguale alla resistenza di progetto del più debole tra gli elementi connessi. Una saldatura a piena penetrazione è caratterizzata dalla piena fusione del metallo di base attraverso tutto lo spessore dell’elemento da unire con il materiale di apporto.

4.2.8.2.2 Unioni con saldature a parziale penetrazione

I collegamenti testa a testa, a T e a croce a parziale penetrazione vengono verificati con gli stessi criteri dei cordoni d’angolo (di cui al successivo § 4.2.8.2.4.).

L’altezza di gola dei cordoni d’angolo da utilizzare nelle verifiche è quella teorica, corrispondente alla preparazione adottata e specificata nei disegni di progetto, senza tenere conto della penetrazione e del sovrametallo di saldatura, in conformità con la norme UNI EN ISO 9692, parti 1, 2, 3 e 4.

4.2.8.2.3 Unioni con saldature a cordoni d’angolo

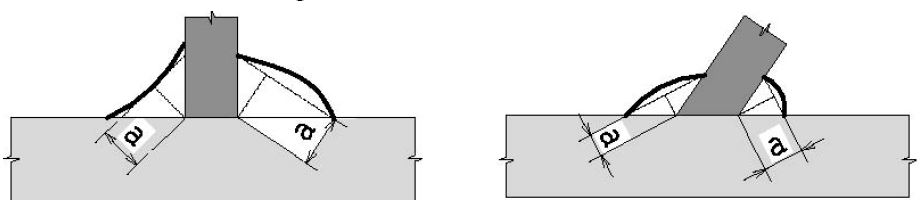

La resistenza di progetto, per unità di lunghezza, dei cordoni d’angolo si determina con riferimento all’altezza di gola “a”, cioè all’altezza “a” del triangolo iscritto nella sezione trasversale del cordone stesso (Fig. 4.2.6).

Fig. 4.2.6 - Definizione dell’area di gola per le saldature a cordone d’angolo

La lunghezza di calcolo L è quella intera del cordone, purché questo non abbia estremità palesemente mancanti o difettose.

Eventuali tensioni σ// definite al paragrafo successivo agenti nella sezione trasversale del cordone, inteso come parte della sezione resistente della membratura, non devono essere prese in considerazione ai fini della verifica del cordone stesso.

Per il calcolo della resistenza delle saldature con cordoni d’angolo, qualora si faccia riferimento ai modelli di calcolo presentati nel paragrafo seguente, si adottano i fattori parziali γM indicati in Tab. 4.2.XIV. È possibile utilizzare modelli contenuti in normative di comprovata validità, adottando fattori parziali γM che garantiscano i livelli di sicurezza stabiliti nelle presenti norme.

Ai fini della durabilità delle costruzioni, le saldature correnti a cordoni intermittenti, realizzati in modo non continuo lungo i lembi delle parti da unire, non sono ammesse in strutture non sicuramente protette contro la corrosione.

Per le verifiche occorre riferirsi alternativamente alla sezione di gola nella effettiva posizione o in posizione ribaltata, come indicato nel paragrafo successivo.

4.2.8.2.4 Resistenza delle saldature a cordoni d’angolo

Allo stato limite ultimo le azioni di progetto sui cordoni d’angolo si distribuiscono uniformemente sulla sezione di gola (definita al § 4.2.8.2.3).

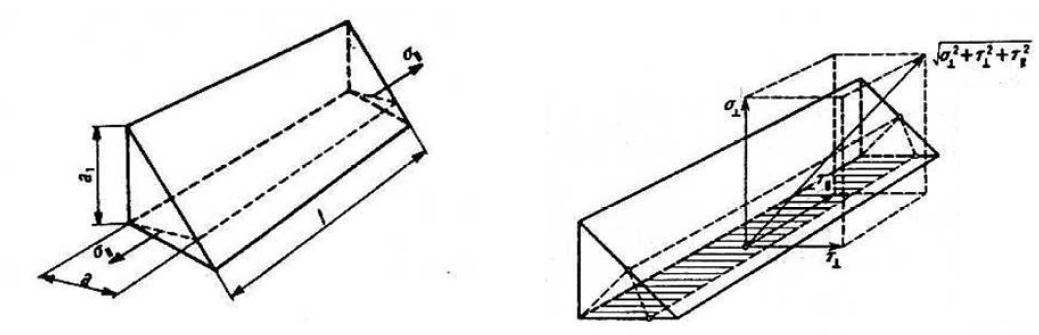

Nel seguito si indicano con σ⊥ la tensione normale e con τ⊥ la tensione tangenziale perpendicolari all’asse del cordone d’angolo, agenti nella sezione di gola nella sua posizione effettiva, e con σ|| la tensione normale e con τ|| la tensione tangenziale parallele all’asse del cordone d’angolo. La tensione normale σ|| non influenza la resistenza del cordone.

Figura 4.2.7

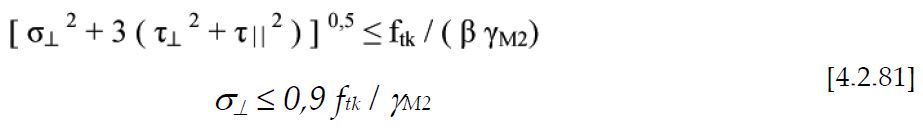

Considerando la sezione di gola nella sua effettiva posizione, si può assumere la seguente condizione di resistenza

dove:

ftk è la resistenza caratteristica a trazione ultima nominale della più debole delle parti collegate; β = 0,80 per acciaio S235; 0,85 per acciaio S275; 0,90 per acciaio S355; 1,00 per acciaio S420 e S460.

In alternativa, detta a l’altezza di gola, si può adottare cautelativamente il criterio semplificato

![]()

dove Fw,Ed è la forza di progetto che sollecita il cordone d’angolo per unità di lunghezza e Fw,Rd è la resistenza di progetto del cordone d’angolo per unità di lunghezza

![]()

Considerando la sezione di gola in posizione ribaltata, si indicano con n⊥ e con t⊥ la tensione normale e la tensione tangenziale perpendicolari all’asse del cordone.

La verifica dei cordoni d’angolo si effettua controllando che siano soddisfatte simultaneamente le due condizioni

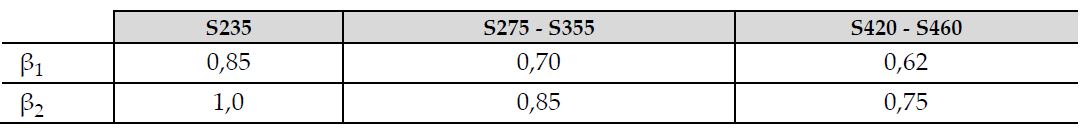

dove fyk è la tensione di snervamento caratteristica ed i coefficienti β1 e β2 sono dati, in funzione del grado di acciaio, in Tab. 4.2.XIX.

Tab. 4.2.XIX - Valori dei coefficienti β1 e β2

4.2.8.3 UNIONI SOGGETTE A CARICHI DA FATICA

La resistenza a fatica relativa ai vari dettagli dei collegamenti bullonati e saldati, con le relative curve S-N, può essere reperita in UNI EN 1993-1-9.

In ogni caso si adottano i coefficienti parziali indicati in Tab. 4.2.XI. In alternativa si possono utilizzare modelli contenuti in normative di comprovata validità, adottando fattori parziali γM che garantiscano i livelli di sicurezza stabiliti nelle presenti norme.

4.2.8.4 UNIONI SOGGETTE A VIBRAZIONI, URTI E/O INVERSIONI DI CARICO

Nei collegamenti soggetti a taglio e dinamicamente sollecitati, a causa di vibrazioni indotte da macchinari oppure a causa di improvvise variazioni delle sollecitazioni dovute a urti o altre azioni dinamiche, devono adottarsi apposite soluzioni tecniche che impediscano efficacemente lo scorrimento.

A tal proposito si consiglia l’utilizzo di giunzioni saldate, oppure, nel caso di unioni bullonate, l’utilizzo di dispositivi antisvitamento, bulloni precaricati, bulloni in fori calibrati o altri tipi di bulloni idonei a limitare o eliminare lo scorrimento.

4.2.9. REQUISITI PER LA PROGETTAZIONE E L’ESECUZIONE

L’esecuzione delle strutture in acciaio deve essere conforme alla UNI EN 1090-2:2011, per quanto non in contrasto con le presenti norme.

4.2.9.1 SPESSORI LIMITE

È vietato l’uso di profilati con spessore t < 4 mm.

Una deroga a tale norma, fino ad uno spessore t = 3 mm, è consentita per opere sicuramente protette contro la corrosione, quali per esempio tubi chiusi alle estremità e profili zincati, od opere non esposte agli agenti atmosferici.

Le limitazioni di cui sopra non riguardano elementi e profili sagomati a freddo.

4.2.9.2 ACCIAIO INCRUDITO

Deve essere giustificato mediante specifica valutazione l’impiego di acciaio incrudito in ogni caso in cui si preveda la plasticizzazione del materiale (analisi plastica, azioni sismiche o eccezionali, ecc.) o prevalgano i fenomeni di fatica.

4.2.9.3 GIUNTI DI TIPO MISTO

In uno stesso giunto è vietato l’impiego di differenti metodi di collegamento di forza (ad esempio saldatura e bullonatura), a meno che uno solo di essi sia in grado di sopportare l’intero sforzo, oppure sia dimostrato, per via sperimentale o teorica, che la disposizione costruttiva è esente dal pericolo di collasso prematuro a catena.

4.2.9.4 PROBLEMATICHE SPECIFICHE

Per tutto quanto non trattato nelle presenti norme, in relazione a:

– Preparazione del materiale

– Tolleranze degli elementi strutturali di fabbricazione e di montaggio

– Impiego dei ferri piatti

– Variazioni di sezione

– Intersezioni

– Collegamenti a taglio con bulloni normali e chiodi

– Tolleranze foro-bullone. Interassi dei bulloni e dei chiodi. Distanze dai margini

– Collegamenti ad attrito con bulloni ad alta resistenza

– Collegamenti saldati

– Collegamenti per contatto

si può far riferimento a normative di comprovata validità.

4.2.9.5 APPARECCHI DI APPOGGIO

La concezione strutturale deve prevedere facilità di sostituzione degli apparecchi di appoggio, nel caso in cui questi abbiano vita nominale più breve di quella della costruzione alla quale sono connessi.

4.2.9.6 VERNICIATURA E ZINCATURA

Gli elementi delle strutture in acciaio, a meno che siano di comprovata resistenza alla corrosione, devono essere adeguatamente protetti mediante verniciatura o zincatura, tenendo conto del tipo di acciaio, della sua posizione nella struttura e dell’ambiente nel quale è collocato. Devono essere particolarmente protetti i collegamenti bullonati (precaricati e non precaricati), in modo da impedire qualsiasi infiltrazione all’interno del collegamento.

Anche per gli acciai con resistenza alla corrosione migliorata (per i quali può farsi utile riferimento alla norma UNI EN 10025-5) devono prevedersi, ove necessario, protezioni mediante verniciatura.

Nel caso di parti inaccessibili, o profili a sezione chiusa non ermeticamente chiusi alle estremità, dovranno prevedersi adeguati sovraspessori.

Gli elementi destinati ad essere incorporati in getti di calcestruzzo non devono essere verniciati: possono essere invece zincati a caldo.

4.2.10. CRITERI DI DURABILITÀ

La durabilità deve assicurare il mantenimento nel tempo della geometria e delle caratteristiche dei materiali della struttura, affinché questa conservi inalterate funzionalità, aspetto estetico e resistenza.

Al fine di garantire tale persistenza in fase di progetto devono essere presi in esame i dettagli costruttivi, la eventuale necessità di adottare sovraspessori, le misure protettive e deve essere definito un piano di manutenzione (ispezioni, operazioni manutentive e programma di attuazione delle stesse).

4.2.11. RESISTENZA AL FUOCO

Le verifiche di resistenza al fuoco potranno eseguirsi con riferimento a UNI EN 1993-1-2, utilizzando i coefficienti γM (§ 4.2.6) relativi alle combinazioni eccezionali.

- Category : Uncategorized